|

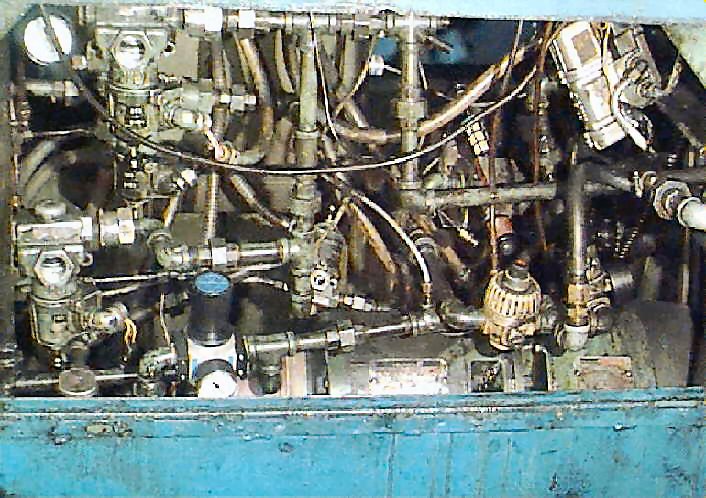

Qué es el mantenimiento productivo total. Sistema innovador de producción que consiste en que el personal día a día realice actividades de mantenimiento a la maquinaria, equipos, servicios e instalaciones, Esto permite el mejoramiento continuo a través del conocimiento profundo de la maquinaria por parte del operario. EL mantenimiento autónomo trae consigo grandes beneficios, pero para mantenerlo siempre en operación y actualizado es conveniente implementar el TPM de manera amplia. Así no solo obtendrá beneficios a corto plazo sino que habrá impulsado a su plantel de operarios a la implementación continua. Más Información |

|

No permita que su equipo y maquinaria se

deterioren poco a poco.

No permita que su equipo y maquinaria se

deterioren poco a poco.