¿Que es el TPM?

No me refiero a lo tradicional. El TPM es un excelente método et., etc. En primer término debemos comprender para que se diseño el TPM, y que fin se perseguía.

La referencia mas utilizada en la actualidad en la asesoría y consultoría es: el Sistema de Producción Toyota. Mismo que se logró en un principio con las metodologías de: Total Quality Management. TOM. Just In Time JIT. Y Mantenimiento Productivo Total TPM. Más adelante se enriqueció con otras metodologías y métodos de trabajo.

El comité de dirección de Toyota, decidió mejorar el ambiente productivo en todos los aspectos para así entrar en una competitividad mundial, buscando ser el líder en un sin igual. Personas como Shigeo Shingo, Seiichi Nakajima y otros, participaron en el proyecto.

Shigeo Shingo fue líder dentro del grupo y se considera el creador del Sistema de Producción Toyota, y de otras metodologías, como, Implicar al trabajador dando la toma de decisión en el paro de la línea productiva. En el libro seminario IDEA se encuentra esta metodología. Shingo también es el creador de la metodología SMED Simple cambio en un minuto, referido a herramentales. Se considera a Shigeo Shingo el diseñador de cero defectos en el proceso de la calidad (ZQC), pilar importante del sistema de producción.

Nakajima con la guía de Shingo y con la premisa de ZQT, ideó una forma de lograr Cero paros Cero defectos en un sistema productivo, con alta disponibilidad de maquinaria y equipos, y que la calidad del producto no se viera afectada por estos.

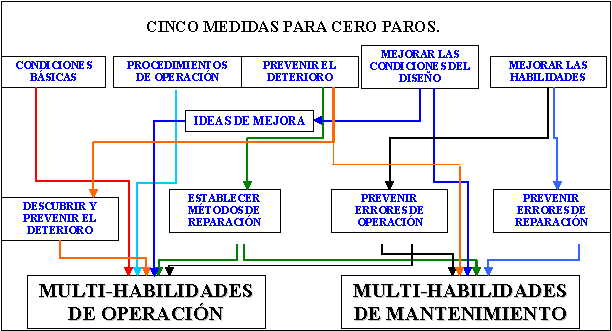

Seiichi Nakajima, involucra el concepto de cero en la técnica del TPM, su teoría de cero paros cero defectos, indica que; si la maquina mal funciona afecta la disponibilidad, e incrementa la posibilidad de errores en el proceso de la calidad. Y diseña el método de Cinco Medidas para Cero Paros Cero Defectos. Y sugiere el incremento de habilidades en operadores y operarios técnicos “Multi Skill.”

Ahora bien, el TPM no es un sistema o método para el Departamento de Mantenimiento. Es para el Departamento de Producción. Originalmente se creó con esa visualización y se le llamo Mantenimiento Productivo. (Paso previo al TPM).

Al implicar al trabajador, más adelante se visualizó la conveniencia de hacer que participara en grupos de trabajo, sacados del sistema de calidad. Así adquiere el nombre final de Mantenimiento Productivo Total. Estos grupos de trabajo son llamados Mantenimiento Autónomo.

Puede entonces bien decirse, que el TPM es: Un sistema innovador de producción que consiste en que el personal día a día realice actividades de mantenimiento básico a la maquinaria, equipos, servicios e instalaciones, Esto permite el mejoramiento continuo a través del conocimiento profundo de la maquinaria y proceso por parte del operario.

Por ello el requerimiento de implicación del personal en el saneamiento del mantenimiento, nos da por consiguiente la idea de considerar el trabajo del operador en la manutención de las facilidades como una nueva forma de hacer el mantenimiento.

Nakajima sugiere que no se implemente el mantenimiento productivo total, sin haber conseguido antes la implementación del Mantenimiento Productivo. Hoy día, la mayoría de las implementaciones se realizan sin este paso previo.

El TPM esta íntimamente ligado a la metodología de las Cinco Ss, el Mantenimiento Autónomo (MA) básico se inicia con, orden y limpieza en la maquinaria, equipo, producción y lugar de trabajo. La finalidad del MA es la de evitar la generación de las seis grandes pérdidas y evitar su ocurrencia.

Las seis grandes pérdidas con un verdadero obstáculo para lograr una Efectividad de planta, la que debe ser igual o superior al 85%. La Efectividad se refiere a: % Eficiencia de la maquinaria y proceso productivo, por, % Disponibilidad real en la fabricación de partes, por, % Calidad, admisible solo las unidades bien hechas. La resultante, sobre el tiempo total disponible. Efectividad Planta = OEE. Aquí la aplicación del concepto de cero averías y cero defectos en calidad.

Por lo tanto, hay que arbitrar medios que nos permitan tener control o dominio sobre las seis grandes pérdidas, conocer las causas que las generan para así entonces eliminarlas. Es aquí donde existe una gran ignorancia de cómo hacerlo y si se implementa el TPM considerándolo un sistema para mantenimiento, y es indicativo de una mala comprensión.

Nakajima propone doce pasos para la implementación del TPM que a continuación se muestran.

|

Etapa. |

Pasos. |

Detalles. |

|

Preparación |

1.- Aviso del director de la decisión de introducir el TPM. |

Declaración de inicio. |

|

2.- Educación y campaña para introducir el TPM. |

Gerentes: Seminarios. Planta: Presentación. |

|

|

3.- Organizar la promoción del TPM. |

Nombramiento del Campeón. |

|

|

4.- Establecer políticas y objetivos del TPM |

Diagnóstico y análisis de condiciones actuales. |

|

|

5.- Plan maestro y desarrollo del mismo. |

Plan de implementación. |

Considerando la importancia de todos los puntos es relevante el paso número dos.

|

Implementación Preliminar |

6.- Lanzamiento del TPM |

Programación de evento de difusión del lanzamiento del TPM |

La importancia de este punto es la siguiente, el todo el personal de la planta, proveedores, y clientes deben estar informados de lo que va a ocurrir en los meses siguientes.

|

Implementación del TPM |

7.- Mejora de la efectividad de los equipos. |

Selección y mejoramiento de equipos. |

|

8.- Desarrollar programa de Mantenimiento Autónomo. |

Desarrollar los 7 pasos del MA. |

|

|

9.- Plan y programación del mantenimiento. |

Desarrollo del Sistema dedicado al mantenimiento. |

|

|

10.- Mejorar las habilidades de operaciones y mantenimiento. |

Entrenamiento en técnicas de detección y acción correctiva. |

|

|

11.- Desarrollo del programa de gerencia. |

Diseño del MP. Análisis del costo del ciclo de vida. |

Estos pasos son los que más tiempo lleva realizarlos. El paso número 8 incluye la capacitación permanente del personal operativo como técnico.

El paso 9 corresponde a Ingeniería.

El paso 10 indica la capacitación en técnicas de detección de fallas, Kaizen, Kanban; Smed, Etc.

En el paso 11, desarrollo de las técnicas de medición, entre ellas un involucramiento total del personal en la medición y manutención del OEE.

|

Estabilización. |

12. Implementación perfecta y aumento de niveles del TPM |

Evaluar el costo del mantenimiento productivo y establecer objetivos mayores. |

Entiendo y considero que seguir los 12 puntos del Dr. Nakajima puede resultar gravoso y llevar demasiado tiempo, sin embargo, es importante considerarlos en la implementación, en mi opinión, el trabajo que se debe hacer, se encuentra en la capacitación paso 2 y 8, y en la preparación de las condiciones adecuadas así como de técnicas a utilizar, pasos 7, 8, 9, 10, y 11.

Sin embargo todos lo puntos son importantes, claro está que la decisión de la dirección o del comité directivo de implementar el TPM es vital, sin esto, Toyota jamás habría podido diseñar el Sistema de Producción. A continuación el rol que deben “jugar” cada ente.

Requisitos y pasos para implementar.

Planeación de la Implementación.

Definir los objetivos para la puesta en práctica.

Precise los papeles y las responsabilidades de quien a de participar.

Identifique y dé la prioridad al equipo para los acontecimientos.

Programar los acontecimientos.

Identifique a miembros del líder y del equipo de cada acontecimiento.

Desarrolle los planes de acción para los acontecimientos (plan maestro).

Planee para liberar el equipo productivo.

Planee para hacer a los miembros del equipo de trabajo siempre disponibles.

Desarrolle los métodos y los horarios para las revisiones periódicas y asigne las responsabilidades.

Los participantes.

Un patrocinador de la metodología o técnica (Dirección general o un miembro del equipo de la dirección).

Un Comité de dirección.

Patrocinador, un miembro del personal de la dirección de la planta, un campeón de la metodología con conocimiento de la misma.

Comité de implementación, Gerentes de departamentos, superintendentes en su caso, líderes o facilitadores de producción y otros departamentos, representante de operarios y representante de operadores.

Lideres del acontecimiento. Candidatos: Líder de asamblea o celda. Maquinista. Técnico mayor del mantenimiento. Buenos oficios en operadores. “Yo”, las buenas iniciativas apoyarlas.

Explique el propósito, las expectativas y las responsabilidades de cada papel.

Definiciones:

Un patrocinador.

Autoriza, legitimiza y demuestra las propiedades del cambio. Posee suficiente energía e influencia de organización a la comisión del recurso y en conseguir que el cambio suceda en cualquier nivel.

Un patrocinador es el papel más crucial de cambio. Esto necesita ser acentuado muy fuertemente. Un patrocinador tiene que estar totalmente comprometido en conseguir el cambio puesto en ejecución y TIENE QUE tener suficiente autoridad para hacer que suceda. El patrocinador es el ingrediente principal de la “receta”.

El campeón.

Un capeón desea el cambio, es un apasionado sobre él, obtiene la comisión y recursos para el cambio. El campeón se considera un apoyo para el patrocinador, para el campeón ésta debe ser la prioridad única. El capeón TIENE QUE confiar 100% en el proceso de implementación.

Mientras que el patrocinador es el “corazón” de los equipos, el Campeón es el “cuerpo”. Es decir, el campeón tiene que cerciorarse de que los equipos continúen proporcionando la “sangre” para la vida del cambio. De esta forma el campeón debe proporcionar el recurso, ayuda y estimulo suficiente para los equipos de trabajo.

El campeón debe estar dispuesto a representar al equipo en el nivel más alto de la organización, incluso en el caso de alguna situación impopular.

Un líder de equipo.

Asegura la representación y la participación de equidades. Mantiene la comunicación dentro del equipo y la organización. Proporciona la organización en todas las actividades del equipo. Asegura la responsabilidad de los miembros del equipo y de otros participantes, ayuda al equipo a alcanzar el consenso y resuelve los problemas.

Precaución: Si el líder del equipo está en una posición más alta (técnica o de organización), los miembros del equipo tienden a diferir la toma de decisión al líder y también vacilan para contribuir abiertamente.

Los líderes de equipo son las “manos y piernas” del cuerpo. Las marcas del líder deben tener; habilidades y conocimiento del funcionamiento de la implantación. Él líder debe ser capacitado en la técnica total de implantación por que en ellos recaerá la responsabilidad total del éxito.

EL trabajador.

Los trabajadores deben ser capacitados para mejorar sus habilidades y destrezas tanto de operadores como de operarios. ÉL trabajador tendrá que exponer los defectos ocultos y restaurar las condiciones óptimas del equipo antes de su deterioro. Los grupos de trabajo y los buenos oficios serán la primera instancia para lograr Cero paros y Cero defectos y tendrán a su cargo: Regularizar las condiciones básicas de: Limpieza, lubricación y reapriete. Apegarse a los procedimientos de operación de esta manera evitará desperfectos y mal funcionamiento de maquinaria y equipo y lograr Cero accidentes.

Eliminar el desperfecto, son ellos los generadores de un porcentaje alto de la calidad.

Mejorar las debilidades del diseño a través de sugerencias e ideas de mejora.

Recuerde que muchas veces los paros ocurren por que las personas fallan en la implementación de medidas sencillas. Así entonces; los paros pueden ser eliminados si se cumplen los procedimientos, los que deben ser sencillos para hacerse de una manera sencilla. El trabajador es el “Caldo” base de la receta.

¡Cuidado! Una mala comprensión de la metodología o una implementación superficial puede conducir al fracaso y ya sabe lo que vendrá después; se sacara la información de la punta del lápiz.

Un operador debe realizar lo siguiente en el mantenimiento autónomo. ¿Como espera Usted que lo haga?

Papel de los operadores en el TPM.

Realice los servicios rutinarios, tales como limpieza, lubricación, e inspecciones.

Mantenga el equipo la buena condición de funcionamiento, habitualmente poniendo atención a lo siguiente:

Inspecciones visuales.

Detección del deterioro y anormalidades.

Proponga medidas para evitar el desgaste.

Problemas de la calidad.

Ajustes a la máquina y proceso.

Reducción Setup, Etc.

Repárelos si tienen la capacidad, sino consiga reportarlos.

Continúe adquiriendo habilidades adicionales en la operación y mantenimiento.

Responsabilidades en la Inspección por los operadores.

Compruebe:

Las Bandas.

Cadenas.

Acopladores.

Transportadores.

Verifique si hay tornillos y tuercas flojas o que falten, arandelas, pernos etc.

Compruebe, repare o reporte:

Vibración excesiva.

Ruido excesivo.

Calor excesivo.

Escapes.

Filtros sucios.

Niveles fluidos.

Presiones.

Responsabilidad De la Lubricación De los Operadores.

Asegúrese de que todos los depósitos de la lubricación estén llenados a la marca completa apropiada.

Compruebe para saber si hay calefacción excesiva de la lubricación.

Asegúrese de que los lubricantes se cambian de una manera oportuna.

Ponga el programa de muestreo del aceite de su máquina en ejecución.

Asegúrese de que todas las guarniciones de la grasa sean funcionales y se estén engrasando según el horario.

El aspecto más vital es comprobar nuestro funcionamiento de las máquinas, asegurando que la lubricación apropiada ha sido, y se está realizando. En el Mantenimiento Autónomo se entrena a los operadores para lubricar sus máquinas. También es esencial un programa de muestreo apropiado del aceite en la puesta en marcha de la máquina y verificar el funcionamiento durante el turno durante la producción, y después del ejercicio de mantenimiento autónomo y de las Cinco Ss.

Responsabilidades De la Limpieza De Operador:

Asegúrese de que la máquina en su interior, guardas o puertas, y hacia fuera y el área están limpios.

Desarrolle los métodos del bajo costo para prevenir la contaminación del lubricante.

Evite de usar el aire comprimido para la limpieza.

Idee los métodos innovadores para limpiar virutas y limaduras y evitar que entren entre las superficies que resbalan.

En la máquina la contaminación de la lubricación explica el 70% de todas las fallas mecánicas en nuestro equipo. Es una responsabilidad de los operadores mantener sus máquinas limpias y bien lubrificadas.

El equipo del TPM (Mantenimiento Autónomo por área), debe buscar constantemente maneras innovadoras de hacer la limpieza y la lubricación más fáciles y menos desperdiciadoras de tiempo.

Éstas son las actividades básicas que nuestros operadores deben realizar para asegurar que nuestra maquinaria y equipo se mantengan en condiciones óptimas. Sin la participación y la ayuda de Operador realizando estas funciones básicas el programa de TPM fallará.

Ahora bien, para que el trabajador pueda realizar las tareas del mantenimiento autónomo debe ser ampliamente capacitado, de no ser así, los resultados no serán los esperados y ya sabe que ocurrirá, sólo se llenaran formatos con la punta del lápiz y se maquillaran los resultados sobre el TPM pero todo al final será. UN FRACASO TOTAL.

Capacitación al trabajador.

Nuestro Seminario de Instrucción le proporciona las herramientas necesarias para la capacitación, en todos los casos adecuamos nuestros diseños ya realizados, a las necesidades de su planta. Durante el seminario hacemos conjuntamente con su personal la implementación en línea, celada, maquinaria o equipo previamente identificados y en el término de dos a tres semanas. Así entonces, bastará con replicar lo aprendido en las demás líneas o máquinas, de esta manera aseguramos el buen fin de la implementación y en tiempos bastante cómodos.

Dentro de la capacitación del trabajador deben de implementarse las metodologías de: Cinco Ss en primer término. Nakajima hace la siguiente sugerencia: nunca implemente el TPM sin haber saboreado las mieles tempranas que le proporcionan las Cinco Ss. Más tarde, continuar con: SMED simple cambio dentro de un minuto, Polivalencia, Sistema Ergonómico de Producción, Kanban, Kaizen, todas ellas aterrizadas en el lugar de trabajo,

La capacitación “Técnica básica” al trabajador de la línea. Nakajima hace alusión a Tuercas y tornillos, refiriéndose a Mecánica referenciada a su área de trabajo, Electricidad, y en el caso de que la fabricación sea algún aparato eléctrico o electrónico incluir, neumática, hidráulica, etc. Recuerde que dijimos básica en un principio, incrementar dependiendo de la comprensión y la detección de comprensión.

Por otra parte, capacitar en técnicas y métodos como: detección de fallas, análisis de falla causa raíz, QRC Rápida respuesta al cliente, otras emanadas del TOM o ZQC. Una vez capacitado el personal podrá implementarse en buena medida la técnica de medición del OEE. Es vital el incremento de habilidades de todo el trabajador, incluir ingenieros, en el nuevo mantenimiento. Para ello Nakajima propone: Cinco Medidas Para Cero Paros Cero Defectos.

CINCO MEDIDAS PARA CERO PAROS CERO DEFECTOS. (TIEMPOS PERDIDOS)

Idealmente, los paros pueden ser eliminados completamente a través del mantenimiento productivo, o la adopción del diseño del mantenimiento‑libre. Sin embargo. La condición de la mayoría de los equipos, esta lejana de este ideal.

El primer paso hacia el mejoramiento, es eliminar las fallas en los equipos por quienes los operan.

Las experiencias que se obtienen en este esfuerzo, son la retroalimentación para mejorar el diseño de los equipos que gradualmente se aproximarán al ideal.

Una falla resulta de la pérdida del funcionamiento normal de cierta componente de un equipo, (Deterioro). Por ejemplo, mal operación de un sistema, ensamble, subensamble e incluso una parte.

Esta pérdida de funcionamiento normal, indica que las fallas de los equipos no están limitadas a un inesperado paro que conduzca a una suspensión total. Aun cuando el equipo siga trabajando, el deterioro puede causar varias pérdidas pequeñas, como; bajo rendimiento, pérdida de velocidad, tiempos ciclos mayores, más largos y difíciles puesta a punto, ajustes, tiempo ocioso y paros bajos.

Tales pérdidas tienen que ser tratadas como fallas inesperadas. Los paros inesperados con suspensión completa son llamados fallas de funcionamiento-pérdida, mientras aquellos que implican deterioros paulatinos del equipo y a pesar de ello continua mal operando, son llamados fallas de reducción de funcionamiento.

Entendemos entonces, que aquellos que conciernen a paros y defectos serios, son así de evidentes y son sin duda los casos en que las causas solas provocan un defecto de calidad o un tiempo perdido. Estos paros representan la punta del “iceberg”.

Sin embargo, los pequeños defectos, tales como la basura, el polvo, la fricción, aflojamientos, desgastes y la vibración, [que pueden parecer insignificantes] son el verdadero problema. Estos pequeños problemas suelen repentinamente convertirse en grandes.

A veces estos pequeños desperfectos pueden crear un efecto más fuerte. “Como una pequeña chispa puede causar un fuego”, así de importante es terminar con ellos mientras son pequeños.

Este es el concepto fundamental del mantenimiento preventivo cuando se estructura en un fuerte método de inspección.

Desperfecto que no es visto y no es tratado, se le llama desperfecto oculto y será el disparo de un paro o un defecto.

Por lo tanto se tendrán que exponer los defectos ocultos y restaurar las condiciones óptimas del equipo antes de su deterioro. Las siguientes cinco medidas ayudan a eliminar los desperfectos:

1. Regularice las condiciones básicas de: Limpieza, lubricación y reapriete.

2. Apegarse a los procedimientos de operación.

3. Elimine el desperfecto.

4. Mejore las debilidades del diseño.

5. Mejore las habilidades y destrezas de los operadores y operarios de mantenimiento.

Recuerde que muchas veces los paros ocurren por que las personas fallan en la implementación de medidas sencillas. Así entonces; los paros pueden ser eliminados si se cumplen los procedimientos, los que deben ser sencillos para hacerse de una manera sencilla.

Si estos procedimientos son elaborados por ambos departamentos, producción y mantenimiento, ellos deberán comprender, el uno y el otro, su papel y cooperar entre sí para el cumplimiento de cada punto, observando su conducta y deberes respectivos. Así cada uno de ellos involucrados en la operación del equipo y/o el mantenimiento, trabajarán para eliminar las fallas.

Una referencia del Nuevo Mantenimiento: Una Planta en Japón de Sanyo, cuenta con 6 fábricas y un total de personal técnico de mantenimiento de 36 individuos para todo el “Site”. Y tienen un MTBF de 4 horas, ¿qué es esto último? Tiempo medio entre fallos, ¿por qué 4 horas? Este tiempo indica, no afectación de la producción en 4 horas dado que el tiempo medio ente fallos es altísimo, por máquina digamos entre 8,400/25,200 horas sin paro.

Un paradigma: Con gusto. Dejar o abandonar totalmente la forma tradicional de hacer el mantenimiento es verdaderamente difícil aun para consultores.

Para mayores informes favor de contactarnos. [email protected] TEL. 52 (444) 817 71 64 Méx.