|

MECÁNICA

BÁSICA

Objetivo: El trabajador obtendrá los

conocimientos básicos de mecánica, para aplicarlos en sus estaciones

de trabajo y tomar las acciones necesarias para la reducción de los

tiempos muertos provocadas por fallas en los elementos mecánicos. Identificar las causas que

generan estas fallas, para que en conjunto con el personal técnico se

resuelvan de manera más rápida las fallas tradicionales, y se tomen

medidas preventivas para evitar su repetición. El Dr. Nakajima en sus

recomendaciones de capacitación habla de tuercas y tornillos y

recomienda que sea este punto el inicio de la capacitación técnica. Pero, ¿Qué son tuercas y

tornillos? Nosotros consideramos que se

refiere a la capacitación sobre mecánica básica para operadores. Sorprendentemente, aún entre el personal técnico existen varias formas de ver y comprender la tornilladura. Existe además un argot distinto entre las personas acostumbradas a su uso cotidiano, sin embargo este hecho no afecta tanto como el mal uso de los mismos, este mal uso provoca fallas en los equipos, sub-ensambles, ensambles (fabricación).

Una causa común en el

deterioro de la tornilladura es el empleo de herramientas utilizadas en

su apriete o desensamble, otra causa es; la falta de una técnica de

cambio de las partes que componen una tornilladura en un ensamble. (Es

increíble la pérdida en: Costo, calidad, deterioro de equipo, y tiempo

productivo y no productivo, comparado con el costo de adquirir las

herramientas correctas).

Dentro de la mecánica básica,

existen varios elementos mismos que con un poco de atención por parte

del usuario (operador) se pueden evitar fallas, es entonces necesario

que la capacitación se diseñe de acuerdo a las diferentes áreas y

equipos con los que el operador trabaja, sin embargo, el diseño debe

abarcar todas las áreas, dado que un operador puede cambiar de puesto

dentro del sistema productivo. Así entonces encontramos,

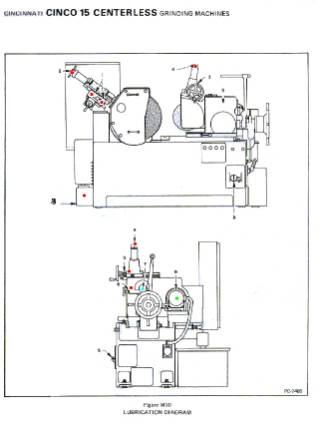

instalados en los equipos, todo tipo de transmisiones, desde

bandas y poleas, cadenas y ruedas dentadas, cremallera, engranes,

cardan, etc., por otra parte, no es posible imaginar una máquina sin

rodamientos y que decir de la lubricación, todos esto conceptos o

sistemas son vitales en su mantenimiento e inspección para encontrar

inconformidades pequeñas y lograr que estén

siempre en óptimas condiciones de funcionamiento. Capacitación básica de

Tuercas y tornillos. La principal función de la

tornilladura es la de sujetar con determinada presión, ensambles entre

una o varias partes, cuando empieza a aflojarse se inicia una causa del

deterioro prematuro de los componentes de una máquina o equipo

provocando daño y paros muy costosos. En todos los lugares que

vemos, siempre encontramos un tornillo que esta uniendo o sujetando uno

o varios ensambles, los encontramos en la casa, en la calle, en la

industria, etc., esto hace que la tornilladura sea un elemento muy

esencial. Beneficios. ¿Que beneficios obtienen la

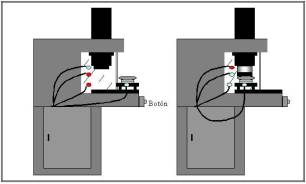

empresa capacitando al personal en mecánica básica? Mejoramientos. En

la calidad, un operador capacitado en mecánica

básica, tendrá el conocimiento suficiente para hacer todo trabajo de

ensamble, fabricación, soldadura, punteado, etc; de esta manera podrá

realizar dentro de su propia labor todas las funciones con la certeza de

que todo esta dentro de los parámetros de calidad. Funcionamiento

de la maquinaria y equipo, un operador

podrá definir que tornillos se aflojan de manera repetitiva, y

localizar la causa raíz, qué transmisión no esta funcionando

correctamente y su causa, qué sub-subensamble tiene problemas de

vibración causada por rodamientos en mal estado, qué parte de la

maquinaria o equipo tiene problemas de lubricación etc. Del proceso, a través de un programa de ideas de mejora el personal operativo puede hacer sugerencias para corregir o mejorar determinado ensamble, Poka yoke, clamp, etc.. También tendrá la capacidad para sugerencias en el mejoramiento o simplificación de determinada operación. |

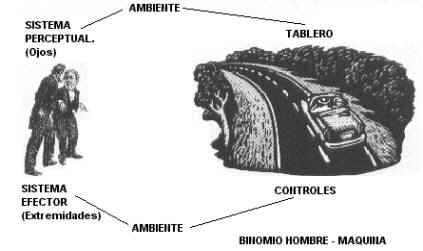

(Lógica

secuencial)

(Lógica

secuencial)