|

|

|

|

CAPITULO I

FORMAS FARMACÉUTICAS SÓLIDAS:

GRANULADOS Y TABLETAS.

(Primera parte)

|

|

I. INTRODUCCIÓNII. FÁRMACOIII. EXCIPIENTES |

|

IV. ABSORBENTESV. AGLUTINANTES |

|

|

I. INTRODUCCIÓN

I.a. Definición

Las tabletas son formas farmacéuticas sólidas derivadas de la compresión mecánica de los polvos que le dieron origen; se consideran como unidades posológicas determinadas.

Las tabletas son formadas por compresión de principios activos en polvo, cristales o gránulos, los cuales se han combinado con materiales inertes ó excipientes.

|

Tabla 1 Composición General de las Tabletas |

|||

|

No todos estos ingredientes se usarán para hacer una tableta; los tres últimos son opcionales y los demás dependerán de las características físico-químicas del fármaco y de los excipientes usados, puesto que algunos cumplen con varias funciones.

I.b. Historia

Aunque son de aparición relativamente moderna en el campo de la Farmacia,

los comprimidos han ido ganando una posición de prominencia dentro de las

formas posológicas, en una forma progresiva. Tienen sus antecedentes en la

llamada "terra sigillata”: unos 500 años a, de J. C. los griegos

retiraban, de la isla de Lemnos en el Egeo, la arcille que se halla en grandes

depósitos naturales, y con religioso ceremonial, lo amasaban en medallones que

eran estampados con sello sacerdotal de autenticidad, de ahí el nombre de

tierra sellada. Se utilizaba como absorbente (intoxicaciones, diarreas, etc) y

gozó de tan perdurable reputación que aún hoy, los caolines de gran pureza para

empleo farmacéutico figuran en catálogos y farmacopeas como “bolo de Armenia’ o

bolo blanco.

Este antecedente no tuvo que ver nada en la aparición de los comprimidos, como

tampoco lo hicieron los “colirios secos” de los oculistas de la antigua Roma;

simplemente constituyen antecedentes llamativos que parecen indicar un camino

ya trazado, en el afán del hombre por hacer medicamentos. Recién en el siglo

XIX surge la mecanización necesaria para hacer posible su elaboración. Los

primeros equipos se idearon para fabricar ladrillos (Mollerat, 1810) y

briquetas de carbón; la conveniencia que se vio de hacer por medio de prensado

las minas de los lápices, impulsó la mecánica de la compresión. Se atribuye a

Brockedon, en Inglaterra, la invención de los primeros medios para hacer

comprimidos medicamentosos, y de hecho, es el titular de la patente de 1843

para producir “píldoras, pastillas y minas de lápices por presión en matrices”;

en la patente se mencionan los comprimidos de bicarbonato de potasio.

La historia del perfeccionamiento en la producción está llena de nombres de sus

pioneros, entre los que se destaca el de Wyeth que introdujo, hace cien años la

rotativa que fabricaba comprimidos de clorato de potasio, el de Remington y los

de otros americanos, ya que fue en los E.U.A. donde alcanzaron los comprimidos

su primera difusión; al principio los europeos miraron con desconfianza esta

nueva forma farmacéutica, que pretendía desplazar a las píldoras.

Entretanto, las ciencias farmacéuticas sufren una evolución total: científica,

social y económica. Desde el punto de vista científico, la elaboración de un

medicamento se va transformando en una tarea que desborda el individualismo del

profesional de oficina y requiere la conjunción de esfuerzos

multidisciplinarios. Esa tendencia se acentúa después de la Primera Guerra

Mundial en que aparecen moléculas complejas y lábiles como integrantes

realmente eficaces de las nuevas medicaciones. Desde el punto de vista

económico-social, toma estado la idea que todo enfermo debe tener acceso al

fármaco, y éste, en su creciente complejidad, se va haciendo más oneroso. Esto

impone, como única salida, la masificación de la terapéutica medicamentosa: la

farmacia se muda de la rebotica al laboratorio, en donde, con auxilio de los

recursos de la moderna organización industrial, produce en serie formas

posológicas de concentración fija y estipulada previamente; queda diluido el

individualismo de la dosis y de la elaboración, pero el costo se hace tolerable

y la eficacia del medicamento está mejor controlada.

Diversas circunstancias favorecen el desarrollo de esta forma farmacéutica y su

generalización. En particular, la fácil administración en comprimidos de un

analgésico de popularidad creciente como la aspirina. Simultáneamente se

presentan así una cantidad de fórmulas medicamentosas hasta convertir el

comprimido en forma de elección.

La historia ulterior no hace sino confirmar la tendencia. Las farmacopeas abren

sus páginas a un número creciente de comprimidos, y así la USP Xl (1916)

registra uno solo, la revisión XV (1955), algo más de cien, y la XIX (1975)

casi doscientos.

Los avances técnicos, mirados en perspectiva, señalan que otras manufacturas

han adoptado esta forma y sus métodos de producción, en especial las industrias

del alimento y golosinas, plásticos, cerámica blanca, metalurgia, química,

etc., las cuales han contribuido, a su vez, con desarrollos técnicos y estudio

básico de los problemas de la compresión. Empero, desde el punto de vista

tecnológico, el éxito ha pasado al frente, y la tecnología ha quedado rezagada:

los comprimidos se siguen elaborando por métodos y con máquinas que son

básicamente los mismos que a principios del siglo; recién en los últimos

lustros se aprecia la tendencia a perfeccionamientos más sustanciales,

incluyendo la automatización de su producción

I.c. Ventajas y desventajas

Ventajas

· Fácil administración

· Dosificaciones exactas

· Facilidades de manejo

· Bajo costo

· Producción a alta velocidad

· Facilidad de eliminación en caso de intoxicación

· Muy estables

· Encubre propiedades organolépticas

Desventajas

· Dificultad de administración en pacientes inconcientes

· No se administran a infantes.

· Lenta Absorción

· Su fabricación requiere procesos muy difíciles de controlar

· Se elaboran solo en industrias farmacéuticas debido a la disposición de los equipos.

I.d. Tipos de tabletas

Las tabletas son quizá la forma farmacéutica más utilizada.

Una primera clasificación general está en base a el tipo de terapia que ofrecen:

- TERAPIA DE TIPO LOCAL:

No necesita absorberse para producir sus efectos, como ejemplo tenemos al metronidazol. - TERAPIA DE TIPO SISTÉMICA

Aquí es necesaria la absorción del (los) principio(s) activo(s).

Las tabletas se fabrican con diferentes formas:

|

Tabla 2. Clasificación de Tabletas en base a su forma |

||||||||

|

Y en general pueden tomar cualquier forma. Incluso se podrían hacer de las formas más inverosímiles, pero por motivos regulatorios concernientes a la farmacocinética de esta forma farmacéutica, se elaboran preferentemente con formas regulares.

|

Tabla 3. Clasificación de las Tabletas en base a sus características |

|

Por su vía de administración:

|

Tabla 4. Clasificación de las Tabletas en base a su vía de administración |

|

Por esto, la tableta es la forma farmacéutica de mayor diversificación.

I.e. Aspectos físicos de la compresión y de las operaciones unitarias

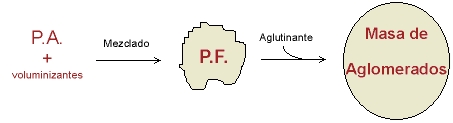

Aglomeración

AGLOMERADOS:

Son agregados sólidos con una dureza muy baja, no son una forma farmacéutica,

solo precursores para su obtención. Para obtenerlos se busca una deformación

plástica muy cercana a la deformación elástica.

AGLUTINANTES:

Son macromolécula hidrodispersables.

El proceso de aglomeración tiene por objeto crear una masa continua a partir

de las materias primas que se encuentran en forma de polvos; a esta masa se le

conoce como masa de aglomerados.

Con la aglomeración se reduce la variación en tamaños de partícula entre los

diferentes componentes que habremos de utilizar para la elaboración de los comprimidos.

Cuando existe una marcada diferencia entre el tamaño de las partículas del

principio activo y de los auxiliares provoca lo que se llama segregación

y por lo tanto tendremos tabletas con diferentes cantidades de activo.

Generalmente se incrementan las propiedades de plasticidad y de elasticidad,

así como se mejora el flujo.

PROCESO DE AGLOMERACIÓN

La Aglutinación se puede hacer por dos vías:

·

1. HUMECTACIÓN:

En este método se utiliza agua para humectar a los polvos mezclados, la masa de

aglomerados resultante se somete a granulación y después se seca.

La desventaja de este método radica en el hecho de que hay muchos fármacos que

son hidrolábiles; como ejemplo tenemos a la penicilina.

Otra característica de este método es que no hay incremento en las propiedades

de plasticidad.

·

2. AGLUTINACIÓN LIGANTE:

Para llevarla a cabo se requiere el uso de macromoléculas llamadas aglutinantes

o gomas, las más frecuentes de uso farmacéutico son la Gelatina, Goma Arábiga,

Goma de Karaya, Goma de Guar, Goma de tragacanto.

El aglutinante necesita de un solvente antes de ser agregado. A esta mezcla de

solvente y aglutinante se le llama mezcla aglutinante. La cantidad de solvente

debe ser tal que se forme un coloide.

Este coloide se mezcla con las partículas sólidas. Una vez hecho esto hay que

eliminar el solvente.

El resultado final es la formación de una red polimérica que rodea al sólido y le confiere propiedades de

elasticidad y plasticidad que el sólido originalmente no poseía.

·

3. NODULACIÓN:

Se basa en el uso de la temperatura para lograr que se forme una masa

aglutinante mediante la fusión autógena o sinterizado.

Se coloca al sólido con un aglutinante en un molde consistente en dos

hemisferios, esto para que las partículas sólidas se unan entre sí y se forme

la masa aglutinante.

Sus principales desventajas es que el voluminizante no difunde en forma homogénea,

es un método muy costos, y no puede utilizarse con sustancias termolábiles.

·

4. PRECOMPRESIÓN O COHESIÓN:

Se comprime una mezcla del sólido a aglomerar y el aglutinante, para que a través

de su cohesión y adhesión formen comprimidos con las características de

plasticidad y elasticidad deseadas.

Los factores que gobiernan la adhesión de las partículas son dos:

- Cantidad de Aglutinante

Al agregar poco aglutinante, si hay un exceso de polvos finos, la mezcla aglutinante se puede decapear o partir.

En cambio si hay un exceso de aglutinante se obtendrán masas muy duras. - Distribución de

Aglutinante

El aglutinante debe estar bien disperso con los polvos, para asegurar una masa uniforme y así asegurar una dosificación correcta.

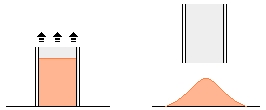

Granulado

El proceso de granulación nos permite fraccionar la mezcla aglutinante previamente obtenida de tal forma que obtenemos partículas con un rango de tamaño y forma deseados.

Las fuerzas implicadas en la obtención de granulados son:

- COMPRESIÓN

Si la cohesión es alta, entonces la obtención del granulado se dificulta. A fin de vencerla, a la mezcla aglutinante se le aplica una fuerza perpendicular a la malla . Las partículas obtenidas son vermiformes. - TORCIÓN:

La aplicación de esta fuerza nos permite obtener un granulado con forma de espirales, ya que la fuerza aplicada es en forma circular - FLEXIÓN:

Se aplica esta fuerza en forma paralela a la malla. Esta, junto con la Cohesión y Adhesión se necesitan para obtener un buen granulado.

Entre las propiedades que hay que tomar en cuenta para examinar a los granulados tenemos:

a) Forma y

aspecto:

Dependen del método empleado. Manual, Semimanual o automatizado

b) Densidad aparente, densidad

consolidada, índice de Haussner, Porcentaje de Porosidad.

Estos son los parámetros más usuales que se determinan a un granulado a fin de

poder prever los posibles problemas que puedan presentarse durante el proceso de

compresión. Estos nos van a brindar información valiosa como son:

- Densidad

aparente: Si un granulado

tiene una densidad aparente muy baja, es muy probable que presente una

alta porosidad, lo cual no es deseable, pues si el granulado tiene baja

densidad se presenta el fenómeno de laminación excesiva, además de una

variación de peso muy grande, más si se trata aún de elaborar comprimidos

de dimensiones reducidas.

La forma para determinarla consiste en colocar una muestra de volumen conocido del granulado en una probeta graduada, sin acomodarlo; se determina la masa del granulado y con estos datos se puede calcular la densidad. - Densidad

consolidada: Esta se

determina con la probeta y el granulado utilizados para determinar la

densidad aparente.

Pero ahora se va a acomodar el granulado en la probeta por medio de la aplicación de una fuerza. Se eleva la probeta hasta una altura de 10 cm y se deja caer de forma vertical de tal forma que la base golpee sobre una superficie lisa y firme; este proceso se repite 500 veces, se sabe por experiencia que con unos 350 ciclos, el granulado se ha compactado de forma completa. - Índice de Haussner. Es un parámetro muy útil a la hora de determinar si habrá o no problemas de flujo del granulado. Este se determina de la forma siguiente:

d aparente / d consolidada ~ 1

- Porcentaje de porosidad: Este parámetro se basa en el índice de Haussner y nos dice que tan poroso es el granulado usando como parámetro el porcentaje:

% de porosidad = [1 - d aparente / d consolidada] * 100

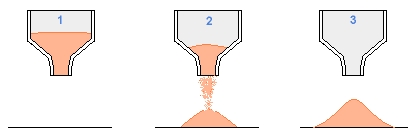

c) Reología: Velocidad de Flujo, ángulo de reposo:

- Velocidad de

flujo: La determinación de este

parámetro es de capital importancia. Si la velocidad es muy alta, esto

permitirá le compresión en máquinas de alta velocidad, por el contrario,

si es muy baja, su utilización derivaría en una alta variación de masa de

los comprimidos obtenidos, además que debe ser regular esta velocidad.

No obstante, una alta velocidad de flujo puede hablarnos de un exceso de lubricantes o polvos finos, lo cual como ya se dijo anteriormente implica una alta friabilidad del comprimido que se elabore. - Ángulo de

reposo: Este ángulo se refiere al

ángulo que forma la pendiente del cono que forma el granulado. Este cono

se puede obtener por varios métodos, siendo los principales método

dinámico y método estático. En el primero se pone el granulado (una

cantidad conocida) en una tolva, se deja fluir el granulado desde una

altura de unos 10 cm, con lo cual se forma el cono.

Por el método estático, se llena un recipiente cilíndrico con granulado, este recipiente esta abierto por ambos extremos, uno de los cuales -el inferior- se encuentra sobre una superficie lisa. Se retira el cilindro, con lo cual se forma el cono.

Obtención de cono por método dinámico

Obtención de cono por método estático

3. Para determinar el ángulo de reposo se utiliza un poco de trigonometría:

q = Tan-1 [h / r]

Compresión (análisis físicos)

La compresión tiene como finalidad obtener tabletas (99.5 % de los casos) y

aglomerados (0.5% de los casos)

Es la operación unitaria que persigue la deformación plástica de un sólido, una

vez que se ha sobrepasado la fuerza necesaria para la deformación elástica.

Si se rebasa el límite de plasticidad, el cuerpo se rompe.

Los sólidos plásticos están constituidos por moléculas simétricas.

Un cristal con punto de fusión alto tiene muy poca plasticidad.

Si una sustancia tiene poca plasticidad se le agrega un aglutinante.

Con el proceso de compresión el granulado sufre una serie de procesos:

·

EMPAQUETAMIENTO:

El granulado se acomoda en la matriz de tal forma que hay un mínimo de

espacio libre entre sus partículas, es decir que se evacua el aire.

·

DEFORMACIÓN

PLÁSTICA

La fuerza de compresión provoca la deformación plástica del granulado, esto es

lo deforma, pero si la fuerza cesa entonces el granulado vuelve a su forma

inicial.

·

DEFORMACIÓN

ELÁSTICA

La fuerza es tal que ahora se ha superado la deformación plástica para dar

lugar a la deformación elástica, esto implica que el granulado ya no regresará

a su forma inicial.

·

FORJADO

Los gránulos se unen entre sí formando los llamados forjados, que se mantiene

unidos gracias a la cohesión.

Si se somete a una compresión mayor, el granulado cede (colapso plástico) y se rompe, generando polvos.

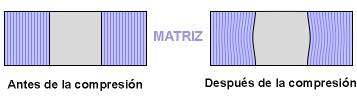

Se sabe que la transmisión de la fuerza de compresión no es uniforme, que hay sitios en que esta es mayor. Para demostrar esto se han utilizado algunas pruebas como las siguientes:

·

MATRICES

DE POLIMETACRILATO:

Tienen como características que son resistentes (resisten el proceso de

compresión sin romperse); y translúcidas (su arreglo estructural se hace evidente

al incidir un haz de luz polarizada a través de ellas).

Al incidir un haz de luz polarizado antes y después de la compresión se

observa una deformación de la matriz, mostrando un mayor grado en el centro.

·

BAROSENSORES

(INDICADORAS):

Se trata de un granulado que se toma una coloración determinada, la cual es

dependiente de la presión a la que se encuentra sometida. De esta manera se obtuvo

la siguiente distribución de presión dentro de una tableta:

II. FÁRMACO

II.a. Generalidades

Los ingredientes activos serán de dos clases:

- FÁRMACOS INSOLUBLES: Que harán un efecto local en el Tracto Gastrointestinal (Antiácidos)

- FÁRMACOS SOLUBLES: Con un efecto Sistémico.

Con cada clase de principio activo deberá tenerse una atención cuidadosa en

la selección de los excipientes.

Las características a considerar en un fármaco son las siguientes

- DOSIS:

Fármacos con una dosis muy pequeña requieren de la adición de excipientes

Cuando el fármaco se encuentra en concentraciones muy bajas, tal vez sea necesario realizar premezclas (dilución geométrica), o rocío del fármaco disuelto sobre los excipientes, para lograr la uniformidad de contenido. - ESTABILIDAD:

El fármaco debe mostrar estabilidad a los siguientes parámetros: - Al calor

- A la humedad

- A la luz

- A la oxidación

- En presencia de excipientes

El tamaño también puede ser un factor de

estabilidad; como estas condiciones juegan un papel muy importante es

imprescindible mantener este control.

Muchos fármacos pueden existir en más de una forma cristalina, ésta propiedad

es conocida con el nombre de POLIMORFISMO

dando como resultado que cada forma se comporte de manera distinta, con

propiedades físicas diferentes, formas de cristales y estabilidades diferentes.

Se busca la estabilidad química de los activos, y la estabilidad física del

sistema.

- PUNTO DE FUSIÓN:

Los fármacos con puntos de fusión bajos presentan problemas durante el secado, así como también durante el proceso de compresión.

Un fármaco con punto de fusión bajo se vuelve líquido fácilmente, alterando la dosificación.

Para minimizar estos problemas se utilizan absorbentes. - SOLUBILIDAD:

En el caso de los fármacos de efecto sistémico que se desintegran y disuelven rápidamente; la adición de un componente para tales fines no es crítico.

Hay fármacos muy poco solubles que muestran una disolución muy lenta; sin embargo, esta condición cambia cuando dicho fármaco se administra finamente dividido. Es el caso de la GRISOFLUVINA. - TAMAÑO DE PARTÍCULA:

Cuando se trabaja con fármacos insolubles es crítico que el producto se disperse rápidamente en finas partículas con una gran área superficial.

Las propiedades de un fármaco son afectadas por el tamaño y forma de sus partículas, y no solamente son afectadas las propiedades físicas sino también su comportamiento biofarmacéutico.

También el tamaño de las partículas influye en la homogeneidad de la tableta, cuando existe una marcada diferencia entre el tamaño de las partículas del principio activo y de los auxiliares provoca lo que se llama SEGREGACIÓN y por lo tanto tendremos tabletas con diferentes cantidades de activo.

Sí el tamaño de las partículas es muy pequeño entonces puede ocurrir electricidad estática que dificulta el manejo del material, sin embargo esta condición puede ser mejorada cuando el fármaco se mezcla con el excipiente adecuado.

Hay productos con formas cristalinas cúbicas que pueden tabletearse directamente, éste es el caso del cloruro de sodio y de potasio.

Regularmente si el fármaco se encuentra en forma cristalina se podrá compactar fácilmente.

III. EXCIPIENTES

Los excipientes son sustancias puras, o asociación de sustancias puras que

son inocuas e inertes, que se asocian a un fármaco y que nos permiten obtener

una forma farmacéutica. Si estas sustancias son líquidas se llaman vehículos y

si son sólidos o semisólidos son excipientes.

Hay una amplia variedad de excipientes a escoger, se elegirán todos los que son

compatibles con el principio activo y tomando en cuenta el tamaño del lote y la

velocidad de la máquina (ya que la máquina de alta velocidad necesitará excipientes

de gran flujo para poder tener tabletas de igual peso). Se debe tener una lista

de excipientes con los límites o niveles en que deben usarse.

De acuerdo con el grado de solubilidad del o de los principios activos se

escogerán los excipientes; éstos serán solubles e insolubles.

Los excipientes deben reunir ciertas características como son:

- Buena estabilidad. Algunos excipientes solo son estables, cuando se les mantiene bajo ciertas condiciones. La atracción de la humedad por Higroscopía de algunos excipientes va en detrimento de la estabilidad del ingrediente activo en la tableta.

- Un ejemplo de excipientes que puede influir de manera negativa en la sensibilidad del principio activo es el fosfato dicálcico dihidratado, el cual pierde agua de hidratación cuando se almacena sobre 40º C.

- Los excipientes no deberán acelerar la degradación química y física del ingrediente activo, es decir, no debe haber ninguna incompatibilidad con ninguno de los elementos que se encuentran en la formulación.

- Sin interferencia en la biodisponibilidad del ingrediente activo.

El porcentaje a utilizar dependerá como siempre del principio activo y su

dosificación y de sus características físicas y químicas.

Si la dosificación es de 5 mg o menos, el porcentaje mayor será del excipiente,

pero hay que tener muy en cuenta que la tableta no sea grande y por lo tanto es

necesario la elección apropiada de los punzones.

Cuando el principio activo se encuentra en un porcentaje alto 40 - 50 - 60 - 75

- 80 %, del peso de la tableta, los porcentajes de los excipientes variarán de

acuerdo también con las características Físico-químicas.

Por ejemplo:

La Amoxicilina en tabletas 500mg. El porcentaje del auxiliar será de : 10, 15,

20, 25% esto dependerá de la materia prima, ya que ésta puede variar de un

proveedor a otro.

Regularmente, cuando se trata de un principio activo de una densidad baja,

la elección del excipiente, será uno de alta densidad ya que se necesita un

buen flujo y los principios activos con baja densidad tienen condiciones de flujo

muy bajas; en este caso el porcentaje de excipientes será bastante alto para

que la mezcla tenga esa característica (Flujo).

Es importante anotar que la mezcla de Excipientes es muy conveniente cuando el

principio activo tiene poca comprensibilidad aparte de poca densidad la

cantidad de excipiente será del 30, 40, 50, 60 % para poder tener una buena

tableta.

III.a. Diluyentes (generalidades)

También reciben el nombre de voluminizantes, estos excipientes son realmente

necesarios en aquellas formas farmacéuticas cuya dosis de fármaco es reducida.

Se utilizan voluminizantes en los siguientes casos:

|

Tabla 5. Criterios de uso de Voluminizantes |

||||||

|

Los voluminizantes deben ser:

- Inertes

- Inocuos

- Hidrófilos

- No tóxicos

Si el fármaco es insoluble, entonces debemos de

seleccionar algún voluminizante soluble, aunque lo mejor sería combinar con un

voluminizante que tenga gran compresibilidad como es la “Celulosa

microcristalina”.

Si el fármaco es soluble, se elegirá un diluyente insoluble.

III.b. Almidón y derivados

|

TABLA 6. Voluminizantes Derivados del Almidón |

||||||||||||

|

III.c. Lactosa y derivados

Estos voluminizantes tiene como característica que son solubles en agua

|

TABLA 7. Voluminizantes Derivados de la Lactosa |

|||||||||||||||||||||

|

III.d. Sacarosa

Se caracterizan por que son solubles

|

TABLA 8. Voluminizantes Derivados de la Sacarosa |

|||||||||||||||

|

III.e. Hexitoles (manitol, sorbitol, inositol)

Al igual que los derivados de la Lactosa, estos compuestos tienen una buena solubilidad

|

TABLA 9. Voluminizantes del Tipo Hexitoles |

||||||||||||

|

III.f. Celulosa y afines

Estos voluminizantes tiene como característica el que son insolubles.

|

TABLA 10. Voluminizantes Derivados y Afines a la Celulosa |

|||||||||||||||||||||

|

PH - 101 Se recomienda

usar en Granulación húmeda

PH - 102 Sus partículas son de mayor tamaño que las de PH

101, dándole a esa cualidad un poder mayor de flujo y, por lo tanto, se

recomienda para compresión directa.

PH - 103, PH - 112, PH - 113 Tienen un menor contenido de humedad y son

ideales para ser usados con materiales sensibles a la humedad

PH - 105 Tienen las

partículas de un tamaño muy pequeño y puede ser usado en la compresión directa

de materiales cristalinos y granulares; puede ser mezclado con PH - 102 ó PH -

200, para aumentar las propiedades de flujo ó de compresión.

PH - 200 Tiene las partículas redondas, lo cual incrementa

el flujo en la tolva y llenado uniforme de las matrices reduciendo la variación

de peso y dando tabletas de contenido uniforme. El Avicel PH - 200 es de todos

los Aviceles el que tiene mejor propiedad de flujo.

PH - 301 Tiene una alta

densidad , lo que permite tener tabletas de peso uniforme y de menor tamaño.

PH - 302 Tiene la densidad

característica del PH -102, incrementa el flujo del material , uniformidad de

las tabletas de grandes pesos y un potencial para tabletas pequeñas.

III.g. Sales de Calcio

Estos voluminizantes tiene como característica el que son insolubles.

|

TABLA 11. Voluminizantes a Base de Sales de Calcio |

||||||||||||||||||

|

IV. ABSORBENTES

Estos excipientes se utilizan cuando el fármaco tiene un punto de fusión muy

bajo e incluso si es líquido a temperatura ambiente.

Para formulaciones sólidas de vitaminas liposolubles y otras sustancias oleosas

se necesitan de los absorbentes.

|

Tabla 12.Vitaminas Liposolubles |

||||||||

|

Como ejemplos de absorbentes tenemos al almidón, la lactosa, el CaCO3, al Ca3(PO4)2, MgSO4 y el azúcar en polvo.

V. AGLUTINANTES

El objetivo de los aglutinantes es el de aglomerar las partículas para formar una masa más grande, aumentando la tensión Interparticular, al formar los puentes bicóncavos. Se comportan como macromoléculas hidrodispersables que van a formar geles fluidos.

![]()

Los requerimientos que deben tener los aglutinantes en compresión directa son:

- El tableteo en compresión directa, requiere de un aglutinante efectivo que en forma seca dé tabletas compactas y duras a baja presión en la máquina.

- Buena capacidad de flujo asegurando que la mezcla de polvos fluya homogénea y rápidamente para llenar uniformemente las matrices.

- Buenas propiedades de mezclado para evitar la segregación.

- Baja sensibilidad a los lubricantes.

- Promover la desintegración de las tabletas.

- Posibilidad de ser reprocesado sin pérdida de flujo y características de compresibilidad.

- Reproducibilidad física y fisicoquímica de lote a lote.

Pero la cantidad de aglutinante debe ser óptima, si los hay en exceso vamos a obtener un aglomerado con una dureza tal que será prácticamente imposible romperlo, el cual ya no es de utilidad. Por otro lado, si existe una deficiencia del aglutinante, nuestro aglomerado va a ser muy frágil, se desmoronará por si solo o con la aplicación de un mínimo de fuerza, además de que no va a adecuar sus propiedades de elasticidad y plasticidad que requerimos.

Los aglutinantes se clasifican de acuerdo a su origen en:

- VEGETAL:

- ALMIDÓN:

Este aglutinante es exclusivo de la aglomeración por vía h{umeda - GOMAS

Entre las más usuales están: - Goma de tragacanto: (compuesta por basorina y tragacantina)

- Goma arábiga: (compuesta por arabinosa y ácido galactourónico)

- Goma de Karaya

- Goma de Guar

- CELULOSA Y SUS DERIVADOS:

Son compuestos inertes con enlaces b-1,6.

Entre los más utilizados están: - Avicel® (Celulosa microcristalina)

- Carboximetilcelulosa (CMC)

- Hidroxipropilmetilcelulosa (HPMC)

- Etilcelulosa (EC)

- Metilcelulosa MC)

- ANIMAL:

- GELATINA

Es una proteína que se extrae de los huesos y la piel de los cerdos - CASEÍNA

Esta proteína se extrae de la leche - SINTÉTICO:

- DERIVADOS VINÍLICOS:

Los más utilizados son: - Polivinilpirrolinona (PVP)

- Alcohol polivinílico

|

|

|

|