[Dureza]

[Tención]

[Corte]

[Flexión]

[Impacto]

[Menu]

[Pagina Principal]

Introducción

Cuando se elige un material para un edificio, maquina, robot, se deben conoce sus propiedades como su capacidad para soportar esfuerzos. Las diversas propiedades mecánicas se determinan mediante una serie de pruebas de laboratorio. En esta práctica se dará de forma general al diagrama de esfuerzo deformación unitario a partir del ensayo de tensión

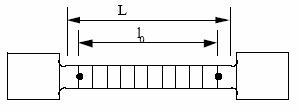

Un ensayo de tensión para un material puede describirse como sigue: se coloca una varilla redonda de diámetro conocido en una maquina de ensayo. Esta ejerce una fuerza sobre la probeta que puede medirse en cualquier tiempo durante en ensayo. Se adhiere a la probeta un extensometro, que es un instrumento para medir cambios de longitud con exactitud. Después se aplica a la probeta una carga una carga de tensión que se va incrementando lentamente has ta que se presenta la fractura. A ciertos intervalos durante el ensayo se hace medidas simultáneas de la carga y la deformación, a partir de estos datos se traza una grafica contra deformaciones unitarias.

Tensión:

Cargas aplicadas a una pieza en sentido contrario, colineales y de la misma magnitud y tiende a estirar el material

Límite Real Elástico:

Esfuerzo que es necesario para producir una deformación de un 0,003% de la longitud inicial. Sin uso industrial.

Esfuerzo normal

Son cargas en sentido contrario a la fuerza exterior que se aplica en la pieza, distribuidas en toda la sección transversal y que se oponen a la deformación del material (fuerzas internas).

Ley de Hooke

Un material elástico sufre deformaciones unitarias proporcionales a los esfuerzos que se aplican a la misma dentro de su límite elástico.

Limite de Fluencia o Cedencia

La ductilidad se puede medir

% de alargamiento o deformación ingenieril

% reducción de área

Es importante observar que el concepto de esfuerzo se refiere a la resistencia interna opuesta por área unitaria,

es decir, un área infinitamente pequeña. Consideramos el esfuerzo como si actuara sobre un punto y, en general,

puede variar de punto a punto en un cuerpo en particular. La ecuación anterior indica que el miembro sometido a tensión

o compresión axial directa, el esfuerzo es uniforme a través de toda el área si se satisfacen las condiciones.

Margen de Seguridad

Un enfoque distinto para evaluar la aceptabilidad de un diseño dado es el margen de seguridad y se define como.

Margen de seguridad=Resistencia a la cedencia -1

Esfuerzo Máximo

Cuando el diseño se basa en la cadencia del material

Margen de seguridad=Resistencia Ultima -1

Esfuerzo Máximo

Diagrama Esfuerzo Deformación

Al hacer la prueba y realizar los cálculos se realiza una grafica como la siguiente

En ocasiones se llega a considerar el punto de cadencia convencional del 0.2%

|

1 Punto elástico

2 Limite elástico

3 Punto de cedencia

4 Esfuerzo máximo

5 Punto de ruptura

6 Zona elástica

7 Zona plástica |

Fase de proporcionalidad:

Se cumple la Ley de HOOKE: Alargamientos proporcionales a los esfuerzos. Si cesa el esfuerzo la deformación desaparece (teóricamente); en la realidad recupera casi todo. A partir del punto 1 no se cumple la Ley de HOOKE, recupera bastante pero hay una deformación permanente hasta el punto 2. Del punto 2 al Punto 3 NO recupera nada el material.

El modulo de elasticidad se mide en este periodo de proporcionalidad. Según la expresión:

Se tiene entonces que en la zona elástica se cumple:

F = K (L - L0)

F: fuerza

K: cte del resorte

L: longitud bajo carga

L0: longitud inicial

Cuando la curva se desvía de la recta inicial, el material alcanza el punto de fluencia, (3) desde aquí el material comienza a adquirir una deformación permanente. A partir de este punto, si se quita la carga la probeta quedaría más larga que al principio. Deja de ser válida nuestra fórmula F = K (L - L0) y se define que ha comenzado la zona plástica (7) del ensayo de tracción.

Fase 2 a 3: Fase de deformación permanente. Periodo Plástico

En el periodo 1-2 recupera algo, pero en el periodo 2-3 no recupera nada (periodo plástico).

Doble punto de fluencia o cadencia: en algunos aceros de bajo carbono presenta dos puntos de cendencia, se espera que el material se deforme plásticamente en el punto 2 (s2). Sin embargo los átomos insterticiales agrupados alrededor de las dislocaciones interfieren con el deslizamiento y eleva el punto de fluencia a (s2). Solo después de aplicar el esfuerzo mayor s2 , la dislocación se aparta de la agrupación de los átomos pequeños y continua alejándose rápidamente a un esfuerzo menor s1 en metales que tienen este tipo de comportamiento.

Límite Elástico Aparente ó Límite Elástico: Punto 3.

Esfuerzo a partir del cual las deformaciones se hacen permanentes:

Coincide en más del 90% con el límite superior de cedencia.

Entre el límite superior de cedencia s2 (punto 2) y el límite inferior de cadencia s1(punto 3) los alargamientos aumentan rápidamente sin necesidad de aumentar la tensión.

De este punto hasta el límite de rotura vuelve a ser necesario aumentar la carga durante el Periodo de Fortalecimiento.

La rotura propiamente dicha no se produce en el Punto 4, sino después de un periodo durante el cual la probeta se estira rápidamente, reduciéndose sensiblemente su sección hasta que se produce la rotura bajo un esfuerzo menor que la tensión de rotura, como se ve en la figura

Fase de: Periodo de Estricción y Rotura 4 a 5.

Fase de: Periodo de Estricción y Rotura 4 a 5.

A partir del punto 3 se va produciendo cintura, en el punto 4 E=s la cintura es máxima.

Tipos de Rotura.

La resistencia a la rotura no es una propiedad, sino el resultado de un ensayo que da la tensión carga necesaria por unidad de sección para producir la rotura del metal ensayado.

Como la rotura de un metal puede producirse por tracción, por compresión, por torsión o por cizallamiento. Habrá una resistencia a la rotura por tracción, otra por compresión, otra por torsión y otra por cizallamiento.

Las roturas pueden ser de dos tipos

Las roturas pueden ser de dos tipos:

a) Dúctiles:

- La rotura produce un cono a 45°.

- Observando el gráfico tenemos:

- Tiene un gran alargamiento en el periodo de estricción y rotura.

- La diferencia entre el límite de proporcionalidad y tensión de rotura es muy grande.

- Tiene un gran periodo plástico.

b) Frágiles:

- Prácticamente no tiene cono de rotura. No hay apenas estricción.

- La rotura es de 90° respecto al eje.

- Observando el gráfico tenemos:

- Desaparece el periodo plástico. El alargamiento es muy corto.

- El periodo de estricción y rotura es muy corto.

- La diferencia entre el punto A y el punto B es muy corta.

Desarrollo Práctico:

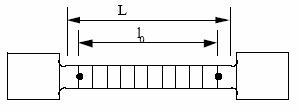

1. Primeramente debemos de tener nuestra probeta normalizada según la normatividad bajo la cual se debe ensayar el material como lo es las normas NMX y ASTM

2. Se debe encender la maquina universal, dejándola encendida por lo menos un tiempo de 30 minutos, para que la maquina se caliente y bombeé aceite hacia el cabezal superior

Maquina Universal

3. Se debe obtener la carga máxima a aplicar

4. Selecciona la escala a utilizar en la maquina universal

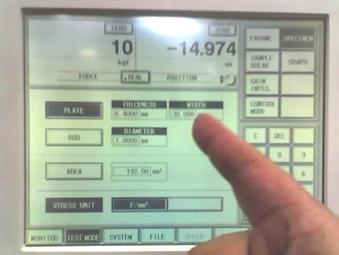

5. Se debe medir las dimensiones de la probeta como son: el espesor, ancho de las cabeceras, la sección transversal y la longitud total de la probeta, y la sección calibrada, e introduzca los datos a la maquina

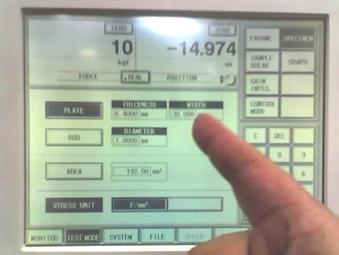

Touch screan.

Se introducen los datos de los puntos 3,4 y 5

6. Se debe señalar claramente las marcas de la zona calibrada que se encontraran del centro de la probeta.

7. Tomando como base el espesor y forma de las cabeceras se deben seleccionar el juego de mordazas y deben ser instaladas en la maquina universal

Mordazas cilíndricas

8. Coloque la probeta entre las mordazas, verificando que quede bien centrada y bien colocada, para que no resbale

Probeta en maquina universal

9. colocar el extensometro

Abrazaderas

| transductor |

Abrazaderas |

|

|

10. se debe ajustar la aguja de carga y el indicador de deformación a cero si es hidráulica la maquina, si es computarizada de debe ajustar el indicador de deformación, carga a cero.

11. se debe abrir la válvula de carga de la maquina para iniciar el ensayo

12. si es analógica se deben registrar los datos de carga y deformación a intervalos de cada milímetro, si es computarizada el software recabara los datos en los intervalos de tiempo indicados.

13. una vez fracturada la probeta, se debe cerrar la válvula de carga, y se debe registrar la carga máxima indicada por la maquina, ya sea por aguja de arrastre o touch screan que detendrá la

maquina de forma automática.

Probeta fracturada

14. abra la válvula de descarga y cuando el indicador de deformación llegué a cero ciérrela.

15. se retira la probeta rota, y las mordazas de la maquina universal

Probeta al final del ensayo

16. grafique los valores de carga y deformación registrados, si es computarizada indique que desea ver la grafica del ensayo

CARGA Kg D Longitud e adimencional Kg/Cm2

498 1 0.006583278 990.295108

996 2 0.013166557 1980.59022

1493 3 0.019749835 2970.88532

1991 4 0.026333114 3961.18043

2489 5 0.032916392 4951.47554

2987 6 0.039499671 5941.77065

3484 7 0.046082949 6932.06576

3982 8 0.052666228 7922.36086

4480 9 0.059249506 8912.65597

4680 10 0.065832785 9310.5424

5320 11 0.072416063 10583.779

5680 12 0.078999342 11299.9745

6020 13 0.08558262 11976.3815

6260 14 0.092165899 12453.8452

6440 15 0.098749177 12811.943

6580 16 0.105332456 13090.4635

6680 17 0.111915734 13289.4067

6700 18 0.118499013 13329.1953

6760 19 0.125082291 13448.5612

6780 20 0.131665569 13488.3499

6780 21 0.138248848 13488.3499

6780 22 0.144832126 13488.3499

6760 23 0.151415405 13448.5612

6720 24 0.157998683 13368.984

6650 25 0.164581962 13229.7237

6620 26 0.17116524 13170.0407

6500 27 0.177748519 12931.3089

6300 28 0.184331797 12533.4225

6100 29 0.190915076 12135.536

5720 30 0.197498354 11379.5518

5160 31 0.204081633 10265.4698

4620 32 0.210664911 9191.17647

puntos críticos acero

limite de elástico punto 0.06

punto de cedencia punto 0.07

esfuerzo máximo punto 0.15

punto de ruptura punto 0.2

BIBLIOGRAFIA

Norma ASTM 3.01,

www.ibertest.es/es_quie1.html

www.shimatzu.com

Practicario L.E.M CECyT 7 “procedimiento de operación de la maquina universal”, Cesar Bernache

González