|

|

Donde P=Carga aplicada en Kg D=diámetro del Penetrador en mm d=diámetro de identacion (huella) en mm |

INTRODUCCIÓN

ROKWELL HRA, HRB, HRC, ... (Hardness Rockwell series A, B, C, ...)

BRINELL HBN (Hardness Brinell Number)

ESCLEROSCÒPICO

VICKERS HVN (Hardness Vickers Number)

MICRODUREZA

La clasificación y los métodos varían con cada material, dando origen a los números de dureza:

A continuación se detalla el procedimiento y el cálculo de cada uno de estos números estandarizados.

BRINELL

La prueba Brinell es el método comercial más antiguo.

Una esfera de acero de 10 milímetros de diámetro, se presiona sobre la superficie del metal a prueba, con un peso encima de 3000 kilogramos.

El diámetro de la huella impresa es medido mediante microscopio y el resultado se convierte en números de la tabla Brinell: ejemplo.

Acero suave es el numero 100 Brinell y el resistente a la mordida de una lima es el 600 , aproximadamente, los que conocen con las iniciales BHN (Brinell Hardness Number)

Este método se aplica para determinar la dureza de piezas no templadas (piezas laminadas, forjadas, moldeadas, matrices, accesorios y otras piezas).

Determinación del numero de dureza de Brinell

|

|

Donde P=Carga aplicada en Kg D=diámetro del Penetrador en mm d=diámetro de identacion (huella) en mm |

ROCKWELL

La prueba de dureza Rockwell se usa en inspecciones, siendo de las que dejan identificación, pero con menos penetración pues la carga es menor que en la prueba Brinell.

Para medir la dureza Rockwell se determina por la profundidad de la huella del penetrador (bolita o cono de diamante)en la superficie de la pieza y no por el área de la huella.

Las ventajas del método Rockwell consiste en la alta precisión de la medición, un gran rendimiento, un tamaño pequeño de la huella en la pieza y una técnica sencilla de ensayo.

Para transformar los números de dureza Rockwell a Brinell existen nomogramas especiales.

La medición de dureza por el método Rockwell ganó amplia aceptación en razón de la facilidad de realización y el pequeño tamaño de la impresión producida durante el ensayo.

El método se basa en la medición de la profundidad de penetración de una determinada herramienta bajo la acción de una carga prefijada.

El número de dureza Rockwell (HR) se mide en unidades convencionales y es igual al tamaño de la penetración sobre cargas determinadas.

El método puede utilizar diferentes penetradores siendo éstos esferas de acero templado de diferentes diámetros o conos de diamante.

Una determinada combinación constituye una "escala de medición", caracterizada como A,B,C, etc. y siendo la dureza un número arbitrario será necesario indicar en que escala fue obtenida (HRA, HRB, HRC, etc.).

La carga total P es aplicada sobre el penetrador en dos etapas: una previa Po y una posterior P1 tal que:

P= Po+P1

Inicialmente el cono penetra en la superficie una cantidad h0 sobre la acción de la carga P0 que se mantendrá hasta el fin del ensayo.

Esta penetración inicial permite eliminar la influencia de las condiciones superficiales.

A continuación se aplica la carga P1 y la penetración se acentúa. Finalmente la carga Pl es retirada y la profundidad h restante (solamente actúa P0) determina el número de dureza HR.

La escala de los instrumentos de lectura empleados en las máquinas está invertida para permitir una lectura directa.

En los certificados de calidad es común utilizar la escala HRB donde el cono de diamante es reemplazado por una esfera de 1/16" y la carga P1 vale 100 Kgf.

En casos de materiales muy finos donde la carga de 100 Kgf es muy elevada, pudiendo inclusive perforar la muestra, es utilizada la escala Vickers con una carga de 10 Kgf y luego efectuada la transformación a la escala HRB utilizando tablas de conversión adecuadas.

|

|

Donde P=Carga aplicada en g d=largo de la diagonal en u : 1.8544 es un coeficiente. |

EL ESCLEROSCOPIO “SHORE”

El escleroscopio Shore para medir la dureza, se basa en que el martillo con punto de diamante al golpear sobre metales duros rebota más alto que sobre los metales suaves, registrándose las distancias de los rebotes en las escalas respectivas.

VICKERS

Este método es muy difundido ya que permite medir dureza en prácticamente todos los materiales metálicos independientemente del estado en que se encuentren y de su espesor.

El procedimiento emplea un penetrador de diamante en forma de pirámide de base cuadrada. Tal penetrador es aplicado perpendicularmente a la superficie cuya dureza se desea medir, bajo la acción de una carga P. Esta carga es mantenida durante un cierto tiempo, después del cual es retirada y medida la diagonal d de la impresión que quedó sobre la superficie de la muestra . Con este valor y utilizando tablas apropiadas se puede obtener la dureza Vickers, que es caracterizada por HV y definida como la relación entre la carga aplicada (expresada en Kgf) y el área de la superficie lateral de la impresión

Este método permite medir la dureza de las capas finas exteriores que se originan después de cementar, nitrurar y cianurar, asi como la dureza de los materiales muy duros y piezas de sección pequeña.

La dureza se determina haciendo penetrar en el material de ensayo una pirámide de diamante de base cuadrada con un ángulo de 136º en el vértice . La acción penetrante se efectúa aplicando una de las cargas siguientes: 5; 10; 30; 50; 100 y 120 kg. Luego, con ayuda del microscopio instalado en el aparato, se calcula el área de la huella por la longitud de la diagonal. Para que la medición sea más precisa el campo visual no ocupado por la huella se cierra con unas persianas. El numero de duraza Vickers se determina por la formula :

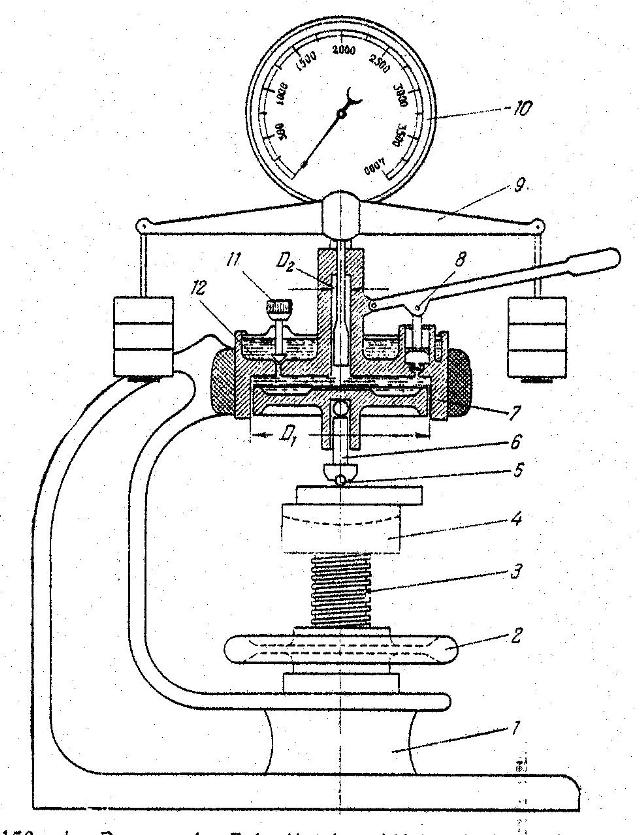

APARATO DE ENSAYO BRINELL Y SUS PARTES

1. bancada; 2. volante; 3. tornillo elevador; 4. mesa; 5. bola; 6. vástago; 7. cilindro motor; 8. bomba de mano; 9. balancín; 10. dinamómetro; 11. cabeza de la válvula; 12. tanque de aceite

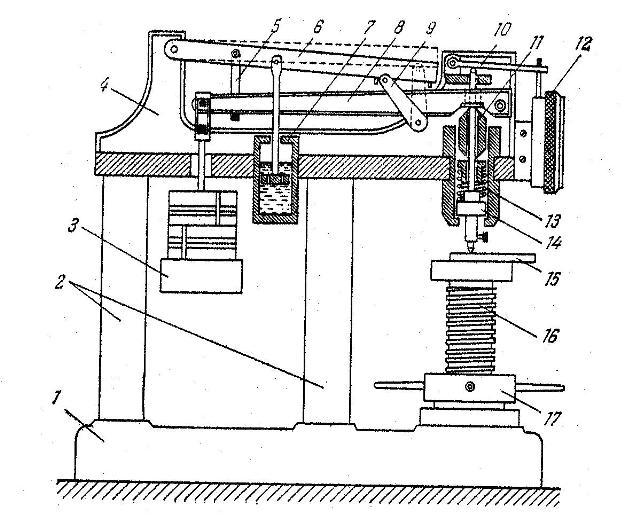

APARATO PARA ENSAYOS ROCKWELL Y SUS PARTES

1. bancada; 2. columnas; 3. pesos; 4. traviesas;

5. grillete; 6. palanca; 7. freno de aceite; 8. palanca de carga; 9. gatillo;

10. palanca del indicador; 11. prisma; 12. indicador; 13. resorte calibrado; 14.

vástago; 15. probeta; 16. tornillo; 17. volante

DESARROLLO

MATERIALES

|

|

|

| Aparato de dureza Brinell | Aparato de dureza Rocwell | Aparato de dureza digital | Microscopio | Microscopio telescópico |

|

|

|

|

| Material | Diámetro de la huella [mm] |

Carga(ensayo brinell) | Grado de dureza (ensayo brinell) |

Tipo de ensayo rockwell | Grado de dureza (ensayo rocwell) |

| Aluminio | 4.5 | 1500 | 89.27 | A | 38 |

| Acero | 1.9 | 500 | 174.74 | A | 67.5 |

| Bronce | 4.8 | 1500 | 77.8 | A | 33.5 |

Bibliografía

PROCESO DE MANOFACTURA VERSIÓN 6 B. H. AMSTEAD, PHILIP F.OSTWLD EDITORIAL CECSA PAGINAS 48, 49, 50, 153. TECNOLOGÍA DE LOS MATERIALES A. MALISHEV, G. NIKOLAIEV, YU. SHUVALOV. EDITORIAL MIR. PAGINAS. 57, 58, 59, 60, 61 MANUAL DEL INGENIERO MECANICO EDWRD H. SMITH EDITORIAL PRENTICE may PAGINAS 73, 74 SOLDADURA Y METALURGIA GUILLERMO FERNANDEZ CECSA PAGINAS 40, 41 MANUAL DE SOLDADURA KOELLHOFFER MANZ NORIEGA LIMUSA PAGINA 57