|

Improvements

in BOF production at AHMSA # 2 steel plant G. García F., L. Ochoterena, J.

Sandoval and R. Villarreal Altos Hornos de México, S.A. de C.V. Monclova, Coah., México 1.-

Introduction Altos Hornos de México, S. A. ( AHMSA ), a company of GAN

Group ( Grupo Acerero del Norte ) is an integrated steel plant which has

two plants located in Monclova, Coah., México. In

1994 AHMSA produced 2.49 million tonnes of liquid steel, from which

resulted 1.95 million tons of final product in the form of cold and hot

rolled sheet, tin-plate, wide plate, heavy and light structural steel

and wire rod. In

order to increase the production as well as the finished product

quality, the company has been upgrading its facilities and improving the

process control according to a modernization plan. The modernization

plan was developed with the cooperation of Hoogovens Technical Services.

This plan considers among other aims, the concentration of the

production on higher added value flat products and the elimination of

the ingot casting, which is presently done in BOF # 1 steel shop ( it

represented 45% of the total production of AHMSA in 1994 ). The

paper describes the efforts developed in BOF # 2 steel shop since

AHMSA’s privatisation. 2.-

Upgrading of facilities. The

AHMSA’s Modernization Plan is currently expected to be completed by

year-end 1996. Specifically, AHMSA intends to: a).- Boost liquid steel production from 2.49

million tons in 1994 to 3.10 million tons per year. b).- Significantly increase productivity from the

11.42 employee-hours per ton shipped in 1994. c).- Increase the yield of finished products from

77.9% in 1993 to greater than 85%. d).-

Increase the percentage of first quality output. e).- Reduce unit costs of raw materials and energy

inputs. f).- Improve product quality to meet the

specifications of the high-end segment of the domestic market, which is

currenlty served largely by imports. A

substantial portion of the improvements proposed in the Modernization

Plan contemplate application of proprietary technology developed by

Hoogovens. As part of the Modernization Agreement, Hoogovens has granted

AHMSA a perpetual, royalty-free license to use at AHMSA’s Monclova

plant the proprietary technology transferred in connection with the

Modernization Plan. Accordingly

with the Company’s Business Plan, the implementation of the Investment

Program will require between 1994 and 2000 an overall investment of

746.7 million dollars, distributed in the next major programs:

Modernization, Major revampings, Environmental, Asset replacement and

normal improvements, Maintenance, Technical assistance and others

investments such as community support, administrative services and

housing for employees. Within

the Modernization program, which has a budgeted investment between 1994

and 1996 of 309.2 million dollars, the main projects are the

modernization of converters and facilities in BOF Shop 2 (35.9 million);

the modernization of the continuous casting process, including Caster

No. 2 revamping, Caster No. 3 installation, which is scheduled for

start-up in early 1995 and new billet caster (62.9 million); Hot Strip

Mill and Plate Mill Modernization (97.7 million); Cold Mill process

lines modernization and revamping (28.5 million); Tinning Line

Modification for TFS production and coating plant

for cold rolling work rolls (21.0 million); Granulated Coal

Injection process in Blast Furnace 5 and Pellet Plant expansion (25.9

million). The

upgrading of AHMSA’s facilities began after its privatisation in

December 1991 and finished in the BOF steel shop 2 in July 1994 with the

replacement of the two 125 tons converters by two 150 tons converters.

It was also necessary to modify the auxiliary equipment such as cranes,

building reinforcement, hot metal and steel ladles, transfer cars and

turrets of two existing continuous casting machines. Among

the main features of the new converters the following can be mentioned: a).-

Inner volume of 150 m3, with bottom blowing. b).- New water cooled upper cone, which will avoid

deformation. c).-

New water cooled trunnion ring. d).- New lamellae type support devices, which allow

free expansion movement of the body inside the trunnion ring. e).- New water cooled four drive gear boxes, with

capacity to operate the vessel with 50% power on. f).- New deslagging beam, which will allow a

maitenance free mounth cleaning operation. 3.-

Process Control 3.1.- Static and Dynamic Control Mode One

of the most important changes in the BOF # 2 steel shop was the

replacement of the single blow static charge model by the Hoogovens

Static Dynamic Model ( SDM ), which is capable of working according to:

i).- a single blow practice, ii).- a two step blow practice with an

intermediate stop and iii).- a blow practice with sublance. We are

presently using the SDM in the intermediate stop mode. The advantages

observed with this practice are: ·

Adjustment of the

blowing process in the cases of fluctuations of the hot metal

composition. ·

Possibility of adjusting

the steel phosphorus content during the second blow. ·

Decrease the Fe content

in slag due the reduction of reblows, ·

Lower the standard

deviation in end point temperature and carbon content. ·

Increase converter

lining life. A

comparison of the present practice to the old practice is shown in Table

II. 3.2.-

Use of the carbon probe According

to the process control philosophy described in the sec. 3.1, the use of

the sublance is the most viable alternative to reduce the tap to tap

time of the converters. However, as an intermediate step, it was decided

to manually introduce a carbon probe in the intermediate stop, saving

thus the time of the sample chemical analysis ( at present approximately

5 minutes ). During

the trial period, the correlation coefficient between the carbon probe

values and the laboratory values ( spectrometical analysis ) was r=

0.967. When using the carbon probe to adjust the second blow, 54% of the

heats finished within the range of ± 0.02%% C and ± 10 ºC while in

the normal practice the succeed percentaje is 56%. Additional

possibilities for reducing even more the tap-tap time are now under

consideration It is intended to have a steel sample from the carbon

probe, saving the time of the conventional sampling of steel in the

intermediate stop. 3.3.-

Slag Control One

of the most difficult issues in AHMSA’s steel shops is the refining of

the high phosphorus hot metal ( around 0.18%P ). For this reason all

heats are blown to low carbon levels as opposed to the catch carbon

practice. In

order to promote an early slag formation for an efficient removal of

phosphorus, AHMSA has implemented the following operating practices: a.- Addition

of recycled slag. By using cold BOF slag

( 16 Kg/TLS ) from the inventories it is possible to obtain:

- An early slag formation

in the converters

- Reduction of lime

consumption b.- Low

temperature tap practice. Since phosphorus

removal depends upon temperature, lowering the tap temperature and

reheating in the ladle furnace enhance the dephosphorisation and also

helps to improve lining life converter. Table IV contains the results

obtained in the production of low sulphur pipeline steel grade. The

sucess of the phosphorus control in the steel depends upon the amount of

slag carry-over from the converter. Until December 1994 a slide gate

system on the tap-hole was used with acceptable results. However, in

order to reduce converter maintenance delays, during 1995 alternative

systems will be evaluated in the shop. In

addition the performance of a five-hole oxygen lance is presently in a

trial period. The results will be compared versus the four-hole lance

normally used. 3.4.-

Combined blowing The

combined blowing process developed for AHMSA, was first used in BOF # 2

steel shop in 1989. The system consists of individual flow control

through each of the 8 annular tuyeres. It is possible to use natural

gas, nitrogen or argon. The operating results are summarized next. Until

January 1994 a stainless steel annular tuyere was used. However with a

maximum tuyere life of 800 heats and a improvement of the converter

life, the percentage of heats in the campaign using combined blowing was

reduced. At present, we are using on a trial basis, multi-hole plugs (

MHP ). 4.-

Conclusions By

upgrading the facilities and improving the process control the

productivity and efficiency of the shop has been enhanced. Further

changes to the process and equipment are under consideration such as the

commissioning of the caster No. 3 and new proyects like Billet Caster in

BOF NO. 1, Dynamic Control by Sublance and the Nitrogen Slag Splahing

Process to improve the lining life. Acknowledgments The

results shown in this paper were obtained by the efforts of the

management and operation Team Work of AHMSA. Table I.

Characteristics of the new converters in BOF

# 2, AHMSA

Table II.

Improvements in AHMSA-BOF2 with Hoogovens

Static-Dynamic Model.

Table III.

Recycled BOF Slag Practice Results.

*

Combined Blowing, Steel Grade 1006 VC

% Si H.M. = 0.71, % P H.M. = 0.18 AHMSA

results with the Combined blowing process

Table IV.

Low Tapping Temperature Practice Results

Steel

Grade x-52-GA

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

CARACTERIZACIÓN DE INCLUSIONES NO METALICAS

EN BOF Y CC DE AHMSA

*Luis J. Veléz N., J. Armando Garza G., Sergio Zapata Z., Ramiro Araiza D.

Altos Hornos de México S. A.

Apdo. Postal 121

Monclova, Coah., 25770.

*Martín Herrera T., Manuel Castro R., Manuel Méndez N.

Cinvestav U. Saltillo

Resumen

Con el objetivo de mejorar la calidad de un acero grado tubería X-65, se estudió la evolución química de la población de inclusiones durante el proceso de fabricación por la ruta BOF-HO-CC (Basic Oxigen Furnace-Horno Olla-Colada Continua) en Altos Hornos de México S. A. Se diseñó un procedimiento experimental fiable para muestrear metal en puntos estratégicos a lo largo del proceso, i.e. a partir de la etapa vaciado en la estación de argón hasta el producto final laminado. En las muestras obtenidas se caracterizó la población inclusionaria en términos de morfología y composición química. La población inclusionaria fue marcadamente heterogénea durante el tratamiento en el horno olla. Las inclusiones consistieron en general en silicatos de Mn que evolucionaron hacia aluminatos de calcio a medida que avanzó el proceso. La composición química y morfología esférica de las inclusiones presentes después del tratamiento con CaSi indican una modificación de inclusiones adecuada. En esta etapa del proceso la gran mayoría de las inclusiones fueron menores a 10 mm de diámetro. Las inclusiones en el producto final fueron complejas, presentado la precipitación de CaS, en la periferia de las mismas. Los resultados muestran una práctica adecuada sobre el control del estado inclusionario para el acero estudiado.

* Autores a quienes la correspondencia debe ser dirigida:

Introducción

La mayoría de las inclusiones presentes durante el procesamiento de acero líquido resultan de las reacciones de desoxidación y desulfuración, y su naturaleza depende de la práctica operativa, en particular orden de adición de agentes desoxidantes, composición química de la escoria y por los refractarios empleados [1,2].

Las inclusiones no metálicas son consideradas en general dañinas para el control del proceso y para la calidad final del acero, e.g. en aceros desoxidados con Al las partículas de Al2O3 forman aglomerados que pueden depositarse en boquillas del distribuidor y buzas usadas en el molde de la colada continua [3,4]. Por otro lado, las inclusiones residuales en el acero solidificado afectan adversamente las propiedades de fatiga y de resistencia a la fractura [5,6].

Debido a que la presencia de las inclusiones en el acero solidificado es prácticamente inevitable, la cantidad de éstas debe reducirse antes de la operación de vaciado. Una separación eficiente de las inclusiones del metal líquido hacia la escoria implica un control químico de las mismas. El control químico no se confina a la etapa de procesamiento del metal líquido, debe considerar la evolución de las inclusiones durante la solidificación y el procesamiento térmico posterior [7,8]. Una operación exitosa del control del estado inclusionario no se alcanza si no se tiene la racionalización del efecto de la práctica de aceración sobre los aspectos involucrados en la formación de inclusiones y en su evolución a lo largo del proceso de fabricación [9].

El desarrollo de las prácticas apropiadas de desoxidación, desulfuración y modificación de inclusiones son esenciales para alcanzar un control exitoso [10,11]. Una práctica de desoxidación apropiada implica un control preciso de los contenidos de elementos residuales no metálicos tales como oxígeno y azufre. La morfología de las inclusiones puede modificarse significativamente mediante un tratamiento con Ca y/o mediante el control de la composición química de la escoria, a condición de alcanzar contenidos específicos de elementos tales como el oxígeno, azufre, aluminio y calcio. Además, las inclusiones líquidas que resultan de una modificación apropiada son removidas más fácilmente del metal líquido, promoviendo así la mejora de la limpieza [10].

La constante y creciente demanda de aceros de más alta calidad en términos de limpieza, i.e. número y distribución de tamaño, y de química de las inclusiones, ha hecho que las acerías realicen esfuerzos para mejorar sus prácticas de aceración. Tal es el caso de Altos Hornos de México S. A. (AHMSA), compañía acerera localizada en Monclova, Coah. Entre los productos fabricados en AHMSA se encuentra lamina para aplicaciones diversas, la cual. se obtiene de planchones que se producen por la ruta BOF-HO-CC (Basic Oxígen Furnace-Horno Olla-Colada Continua). AHMSA ha emprendido una serie de estudios tendientes a mejorar la limpieza de los aceros producidos. Este trabajo muestra los resultados de un estudio realizado a fin de evaluar la práctica de refinación secundaria en términos de control químico del estado inclusionario durante la fabricación de un acero grado tubería X-65. Para tal fin, se diseñó un procedimiento experimental que consistió básicamente en un muestreo de metal en puntos estratégicos a lo largo del proceso; desde la estación de Ar hasta el producto laminado. Las muestras obtenidas se utilizaron para la caracterización química del estado inclusionario. Adicionalmente, durante la refinación secundaria se obtuvieron muestras de escoria para su análisis químico con el fin de analizar su influencia en los procesos de desoxidación y desulfuración, los cuales están estrechamente relacionados a la naturaleza química de las inclusiones presentes.

Proceso de fabricación de acero en AHMSA

El proceso de fabricación de planchón en AHMSA se realiza por la ruta BOF-HO-CC (Basic Oxígen Furnace-Horno Olla-Colada Continua), Fig. 1.

BOF HO CC

Fig. 1. Ruta de aceración BOF-HO-CC en AHMSA.

El vaciado del acero líquido del horno convertidor a la olla se realiza en lo que se conoce como "Estación de Ar". Durante esta operación se agregan al chorro de metal líquido ferroaleaciones y Al para ajustar la química y desoxidar respectivamente. La homogeneización química y térmica del metal líquido en la olla se promueven por su agitación provocada por la inyección de Ar por la base de la olla. Al término de la operación de vaciado se adiciona escoria sintética sobre la superficie libre del metal líquido a fin de evitar la interacción de éste con el oxígeno del medio ambiente. Esta escoria aísla además térmicamente al metal líquido y fungirá más tarde como elemento de refinación secundaria en el horno olla.

Una vez terminada la operación de vaciado, la olla se traslada de la estación de Ar al horno olla, donde se efectúa la refinación secundaria, que inicia con el control de la temperatura, seguida de la desoxidación, desulfuración y ajuste fino de la química. El tratamiento del metal líquido termina con la modificación de inclusiones mediante la inyección de CaSi, lo que antecede a una disminución de la agitación del metal para promover la flotación de inclusiones y la absorción de éstas en la escoria. En seguida el metal es transferido continuamente al distribuidor, cuyo diseño promueve una hidrodinámica del metal líquido que favorece la interacción de las inclusiones residuales con los polvos protectores de la superficie libre. El acero se vacía del distribuidor a dos moldes de Cu, cuya geometría proporciona planchones de 8 pulgadas de espesor y ancho variable.

Procedimiento experimental

Coladas

El acero a estudiar consistió de uno grado tubería X-65. Cinco coladas fueron sujetas a estudio cuya nomenclatura y análisis químico final del acero se muestra en la Tabla 1.

Tabla 1. Coladas estudiadas.

|

Colada |

% C |

% Mn |

% P |

% S |

% Si |

% Cu |

% Al |

% V |

% Cb |

|

125398 |

0.084 |

1.46 |

0.021 |

0.0032 |

0.21 |

0.025 |

0.040 |

0.053 |

0.043 |

|

125400 |

0.080 |

1.41 |

0.019 |

0.0050 |

0.21 |

0.028 |

0.043 |

0.055 |

0.041 |

|

225475 |

0.084 |

1.42 |

0.020 |

0.0040 |

0.22 |

0.012 |

0.042 |

0.055 |

0.043 |

|

225476 |

0.085 |

1.48 |

0.017 |

0.0040 |

0.20 |

0.012 |

0.046 |

0.055 |

0.046 |

|

225479 |

0.093 |

1.48 |

0.015 |

0.0029 |

0.21 |

0.030 |

0.045 |

0.056 |

0.044 |

Muestreo de metal y escoria

Una descripción de la evolución del estado inclusionario a lo largo del proceso de elaboración, requirió de la obtención de muestras metálicas en lugares precisos y momentos estratégicos. El muestreo se inició en la estación de Ar, se continuó en el horno olla, después en el distribuidor y posteriormente en el molde de la colada continua para terminar en el producto final de laminación, i.e. en la lámina. La Tabla 2 específica el momento de obtención de las muestras metálicas obtenidas en cada una de las coladas estudiadas así como la identificación asociada a cada muestra.

Tabla 2. Momento de muestreo de metal.

|

Muestra/Colada |

Nomenclatura |

125398 |

125400 |

225475 |

225476 |

225479 |

|

Estación de Ar |

E-Ar |

· |

· |

· |

· |

· |

|

Antes de la adición de CaSi |

A-CaSi |

· |

· |

· |

· |

· |

|

Después de la adición de CaSi |

D-CaSi |

· |

· |

· |

· |

· |

|

Molde de CC (a las 40 ton) |

CC |

· |

· |

· |

· |

· |

|

Rollo (80 ton)- |

Lam |

· |

· |

· |

La situación inicial del estado inclusionario se evaluó en la muestra obtenida en la estación de Ar, la cual se extrajo justo en al momento en que la olla dejaba tal estación para partir hacia la estación de tratamiento. A fin de obtener información acerca del estado inclusionario antes del tratamiento de modificación química de inclusiones se obtuvo una muestra en el horno olla antes de la adición de CaSi. El cambio en la naturaleza química de las inclusiones por efecto del tratamiento de modificación, fue evaluado en muestras obtenidas minutos después de la adición de CaSi. A fin de obtener información de las características del estado inclusionario antes de la solidificación se obtuvo una muestra en el molde de la colada continua después de ser vaciadas 40 ton. Además el estado inclusionario se analizó en el producto laminado para conocer las características finales. Las muestras de metal líquido se obtuvieron por duplicado, una para análisis químico del acero y otra para la caracterización del estado inclusionario. La obtención de las muestras de acero líquido se realizó mediante la introducción en el baño líquido de cartuchos comerciales; el metal líquido se succiona a través de cartucho y solidifica en un molde metálico. La Fig. 2 ilustra una muestra solidificada obtenida durante la refinación secundaria. Para la muestra de producto laminado se seccionó transversalmente un segmento de lámina y se obtuvo una muestra de aproximadamente 2-3 cm de longitud.

Fig. 2. Muestra

metálica obtenida durante la refinación de acero

Adicional al muestreo de metal durante la operación de refinación secundaria, i.e. estación de Ar, antes y después de la adición de CaSi, se obtuvieron muestras de escoria después del muestreo de metal líquido. Las muestras de escoria se tomaron con una barra de acero que se sumerge en la capa de escoria, para que ésta última se adhiera a ella. Una vez la escoria solidificada, se desprende de la barra y se fragmenta para finalmente enviarla al análisis químico.

Análisis químico de metal y escoria

Para determinar la química de las muestras metálicas se empleó la técnica de Espectroscopía de Emisión Atómica al Vacío por Chispa, obteniendo el contenido de los elementos siguientes: Mn, Si, P, Ti, B, Cr, Cu, Sn, Mg, Al, y Ca principalmente. Para la estimación de S y C se empleó un detector marca "LECO", que emplea la técnica de combustión con detección infrarroja.

Para el análisis químico de las muestras de escoria, éstas se pulverizaron para formar discos, los cuales se introdujeron en una analizador de fluorescencia de Rayos X. Los compuestos determinados fueron CaO, Al2O3, SiO2, MgO, FeO y MnO. El contenido de S en la escoria se determinó mediante el procedimiento usado en las muestras metálicas.

Preparación metalográfica de muestras metálicas

La geometría de las muestras metálicas obtenidas se presenta en la Fig. 3, donde se indica la superficie seleccionada para el análisis metalográfico.

Fig. 3. Geometría de las muestras obtenidas y área seleccionada para la observación y análisis de inclusiones.

La preparación de la superficie para el análisis metalográfico y subsiguiente análisis químico de inclusiones, debe efectuarse tratando de preservar al máximo las inclusiones. Para este fin, se usó un procedimiento desarrollado en Cinvestav, que consiste básicamente en desbastar la superficie en discos magnéticos de SiC, y pulido progresivo con pasta de diamante de 6, 1 y 0.25 mm sobre paño de billar.

Análisis químico de inclusiones

Las muestras en condición de pulido se observaron en microscopio óptico a fin de localizar inclusiones representativas, las cuales se analizaron posteriormente en Microscopio Electrónico de Barrido (MEB). Un microscopio electrónico PHILIPS modelo XL30ESEM equipado con un microanalizador EDX de Rayos X, se utilizó para el análisis químico de inclusiones utilizando un voltaje de aceleración de 20 kV y un tiempo de análisis vivo de 30 s. El análisis elemental obtenido en cada una de las inclusiones seleccionadas se utilizó para calcular el porcentaje en peso de los compuestos siguientes: Al2O3, CaO, SiO2, MgO, MnO, TiO2, MnS y CaS.

Resultados y discusión

De manera general, existieron dos tipos de inclusiones a lo largo del proceso: no complejas y complejas. El comportamiento general de ambos tipos de inclusiones se ilustra en las Figs. 4 y 5, en las cuales se incluye el análisis químico de la totalidad de la población inclusionaria. Para el caso de las inclusiones complejas, Fig. 5, se ha incluido tanto la química de la matriz así como de la fase secundaria.

En la Fig. 4 se observa que la composición química de la población total de inclusiones no complejas varió apreciablemente en cada punto de muestreo, así como a lo largo del procesamiento. Comportamiento similar se observó en las inclusiones complejas, tanto en el caso de la matriz como para la fase secundaria, Fig. 5. Ambos tipos de inclusiones, no complejas y complejas, se observaron en la estación de Ar, horno olla y molde de colada continua, sin embargo las complejas fueron más numerosas en el molde de colada continua con respecto a las no complejas, y prácticamente fueron las únicas encontradas en la lamina.

Las inclusiones no complejas, Fig. 4, fueron inicialmente del tipo Al2O3-SiO2-MnO y se modificaron progresivamente con la etapa de procesamiento. En estas inclusiones, el contenido de Al2O3 disminuyó con la etapa de procesamiento en contraste con el CaO que fue prácticamente inexistente en la estación de Ar y se incrementó a medida que el procesamiento avanzó. Adicionalmente, los contenidos de SiO2 y MnO fluctuaron en la estación de Ar y horno olla, y disminuyeron apreciablemente en el molde de la colada continua, donde se observó en algunas inclusiones la presencia de CaS.

Fig. 4. Evolución química de las inclusiones no complejas.

La evolución química de la matriz de las inclusiones complejas, Fig. 5, presentó un comportamiento similar al observado en las inclusiones no complejas, excepto que los contenidos de SiO2 y MnO disminuyeron apreciablemente después de la adición de CaSi y no hasta el molde de la colada continua como en el caso de las inclusiones no complejas. Las fases secundarias siguieron la tendencia mostrada por la matriz, a diferencia que el SiO2 y MnO estuvieron presentes aún en el molde de la colada continua, además de presentar contenidos más altos de CaS en la lamina.

Fig. 5. Evolución química de las inclusiones complejas. Los símbolos llenos

denotan a la matriz y los símbolos vacíos la fase secundaria.

Las condiciones del acero líquido al momento de vaciar el metal del BOF a la olla en la estación de Ar y el tratamiento del metal durante el vaciado determinan la naturaleza de las inclusiones observadas en la estación de Ar. Por un lado, el Al adicionado durante el vaciado promueve la generación de zonas de alta saturación alrededor de las partículas de Al que se disuelven. Estas zonas reaccionarán con el oxígeno disuelto para formar Al2O3, el cual permanecerá como tal o podrá eventualmente reaccionar con zonas de alta saturación en Si y Mn y formar sílico-aluminatos de Mn, resultando inclusiones ricas en Al. Alternativamente, las inclusiones existentes, que debido a los altos niveles de oxígeno disuelto en el metal líquido (superiores a 500 ppm) se asumen son del tipo silicatos de Mn, pueden tener contacto con zonas de alta saturación en Al, promoviendo la formación de sílico-aluminatos de Mn de composición diferente a las formadas por el mecanismo previamente descrito. El estado de oxidación del metal líquido en esta etapa de procesamiento no promueve la incorporación de Ca, que entra en solución en el metal líquido a partir de las adiciones de aluminato de Ca y CaO durante el vaciado, a las inclusiones presentes.

Durante el tratamiento en el horno olla las inclusiones tienden a presentar CaO, cuyo contenido se hace más apreciable después de la adición de CaSi. El avance del tratamiento en la olla implica un incremento progresivo del estado de desoxidación del metal líquido, que promueve la presencia de Ca disuelto en el metal líquido, y consecuentemente su incorporación a las inclusiones presentes. Esta situación se favorece con la inyección de CaSi al final del tratamiento, tal y como se observa en las Figs. 4 y 5. En esta etapa algunas inclusiones presentaron CaS, tanto en solución con los otros componentes de la inclusión así como fase secundaria. Estas últimas son sólidas y eventualmente pueden provocar taponamiento de boquilla en el distribuidor. Sin embargo, los datos en planta indican que este problema no se presenta en la elaboración del acero estudiado, lo que indica que la práctica utilizada es adecuada en términos de inclusiones que no promueven el taponamiento de boquilla. Por otro lado, una implicación de la presencia de CaS en inclusiones encontradas después de la adición de CaSi, es que éste limita la formación de inclusiones más ricas en CaO y consecuentemente de menor punto de fusión, sin embargo la morfología de las inclusiones observadas sugieren una modificación suficiente. En general, en la etapa de tratamiento en el horno olla gran parte de las inclusiones presentaron MnO. Se piensa que los niveles de oxígeno disuelto en el metal líquido son aún relativamente altos al final del tratamiento en el horno olla, lo que favorece las condiciones de estabilidad de las inclusiones que contienen MnO. Por otro lado, los contenidos bajos de MgO en las inclusiones al final del tratamiento sugieren que el grado de desoxidación del metal líquido no es suficientemente alto para provocar que Mg entre en solución en el metal líquido proveniente de la disolución del MgO en la escoria, cuyo contenido en la escoria al final del tratamiento estuvo comprendido entre 6-10 %. Así, la práctica utilizada para la fabricación de este tipo de acero se puede considerar adecuada considerando la química y morfología de las inclusiones al final del tratamiento.

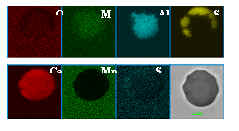

La modificación adecuada de las inclusiones se confirma en la Fig. 6, la cual muestra la distribución de elementos presentes en una inclusión obtenida de una muestra del distribuidor. En esta figura se observa que el Ca y Al se distribuyen en toda la inclusión, evidenciando la modificación total de la misma. Además se distingue la presencia homogénea de S, lo que significa que este elemento se encuentra en solución. Esto implica que, para la cantidad de Ca adicionado, la inclusión se modificó adecuadamente, ya que no se observó la presencia de precipitados de CaS en esta etapa de procesamiento.

En el molde de la colada continua, las inclusiones no complejas fueron en su mayoría aluminatos de Ca con contenidos bajos de MnO y SiO2, caracterizándose algunas de éstas por la presencia de CaS. Mismo resultado se observó en la matriz de las inclusiones complejas, las cuales presentaron fases secundarias. Se piensa que las inclusiones no complejas que no son eliminadas durante el paso de metal por el distribuidor, pueden precipitar, dependiendo de los contenidos de MnO, SiO2 y CaS, fases secundarias en su interior como efecto de la disminución de la temperatura. La Fig. 7 muestra la naturaleza química de una inclusión compleja en el molde de colada continua. Nótese la formación de CaS en la periferia de la superficie de la inclusión. La reducción de la temperatura disminuye la solubilidad del S en el metal líquido, promoviéndose así la reacción entre este y el Ca disuelto en el metal sobre la superficie de la inclusión para formar CaS.

Fig.

6. Distribución de elementos en una inclusión de muestra obtenida en

distribuidor.

Fig. 7. Distribución de elementos en una inclusión de

muestra obtenida en molde de CC.

En el producto laminado, las inclusiones que se presentaron fueron del tipo de las observadas en el molde de la colada continua, excepto que el contenido de CaS fue más elevado tanto en la matriz como en la fase secundaria. La presencia relativamente abundante de CaS en estas inclusiones se asocia a la historia térmica del material que precede a la solidificación. Durante el enfriamiento del metal solidificado las inclusiones presentes sirven como núcleos para la precipitación de MnS, el cual reacciona con el CaO que compone los aluminatos presentes para formar CaS. La extensión de esta reacción se promueve con el ciclo térmico aplicado al metal para su laminación, originando un alto contenido de CaS en las inclusiones presentes en el producto final. Por otro lado, las inclusiones encontradas en el molde de la colada continua son en su mayoría de tamaño inferior a 10 mm, lo que sugiere que la hidrodinámica del metal líquido en el distribuidor es favorable para el contacto de las inclusiones con la escoria protectora y consecuentemente para la eliminación de las mismas.

Las características del estado inclusionario son fuertemente dependientes del control de la composición química de la escoria. Una escoria adecuada favorece las reacciones de desoxidación y desulfuración, conduciendo a niveles de O y S, que en combinación con el contenido de otros elementos como el Al, Ca, Mg, etc… promueven la formación de inclusiones líquidas. La variación de la composición química de las escorias en las coladas estudiadas, Fig. 8, muestran que prácticamente todas las escorias se encontraban supersaturadas, tanto al inicio como al final del tratamiento en la olla. Cuando se sobrepasa el límite de saturación de las escorias, éstas tienden a aglomerarse creando heterogeneidades que afectan adversamente tanto la cinética de desulfuración como los niveles finales de azufre. Una disminución en el grado de supersaturación conduciría a niveles menores de S. Esto es importante ya que, para contenidos dados de Al y Ca disueltos en el metal líquido, la formación de aluminatos líquidos se promueve a medida que el contenido de S en el metal disminuye. Recientemente, datos prácticos reportados en la literatura muestran que resultados óptimos de desulfuración se obtienen cuando la escoria está ligeramente por debajo de su nivel de saturación [12].

Fig. 8. Localización de la composición química de la escoria en el diagrama Al2O3-SiO2-CaO-10% MgO. Los símbolos rellenos y + denotan las condiciones en la estación de Ar y después de la adición de CaSi respectivamente

Alternativamente al grado de supersaturación de la escoria, otro factor importante en el control de la escoria es su potencial de oxidación. La cantidad (FeO+MnO) es un indicador del grado de oxidación de la escoria, ya que la cantidad de oxígeno disuelto en el metal líquido disminuye a medida que el potencial de oxidación de la escoria decrece. La Fig. 9 muestra que este indicador del grado de oxidación varió entre 1 y 2 antes de la operación de modificación de inclusiones. Bajo estas condiciones se obtienen valores de S en el metal líquido por debajo de 40 ppm. La disminución de los niveles de S promovería el incremento de CaO en las inclusiones, haciéndolas más líquidas y favoreciendo su eliminación. Sin embargo para el grado de acero estudiado, las características de las inclusiones remanentes en el molde de la colada continua y en el producto, sugieren que la práctica utilizada es adecuada.

Fig. 9. Contenido de% FeO+%MnO en la escoria durante la refinación secundaria.

Conclusiones

Se desarrolló un trabajo experimental a fin de evaluar el estado inclusionario durante la elaboración de un acero grado tubería X-65. Los resultados obtenidos permiten obtener las conclusiones siguientes:La población inclusionaria es marcadamente heterogénea durante el tratamiento en el horno olla, lo cual se asocia a las inclusiones inicialmente presentes y a la práctica de refinación.

Dos grandes tipos de inclusiones se observaron: complejas y no complejas. Las no complejas estuvieron presentes principalmente durante el tratamiento del metal líquido, mientras que las complejas se encontraron en todas las muestras y su presencia fue significativa en el planchón así como en el producto final.

La población de inclusiones consistió básicamente de silicatos de Mn, que evolucionaron hacia aluminatos de calcio a medida que avanzó el proceso. Las fases secundarias en las inclusiones complejas siguieron de manera general la misma tendencia, excepto que en el producto final se caracterizaron por presentar contenidos significativos de CaS.

Las inclusiones presentes en el producto final presentaron morfología esférica y fueron en su mayoría menores a 10 mm de diámetro.

Las escorias se encuentran supersaturadas durante el tratamiento en la olla. Mejores resultados de la reacción de desulfuración se podrán obtener disminuyendo el grado de supersaturación. Esto a su vez podría conducir a la formación de inclusiones más líquidas promoviendo así la posibilidad de su eliminación tanto en el horno olla como a través de su paso por el distribuidor.

El grado de oxidación de las escorias utilizadas, representadas por (%FeO+%MnO) oscila entre 1 y 2 durante el tratamiento del metal líquido en el horno olla.

Agradecimientos

Los autores desean expresar un agradecimiento especial a Felipe Márquez y Teodoro Caballero de CINVESTAV Saltillo Así como a Sonia Alicia González y Francisco Ramos de AHMSA por su valiosa ayuda en la caracterización química de las inclusiones. Este proyecto se desarrolló en el marco del Sistema Regional de Investigación Alfonso Reyes, "SIREYES".

Referencias

1. H. Gaye, C. Gatellier, M. Nadif, P. Riboud, Revue de Métallurgie, Vol. 11, (1987), p. 759.

2. C. Gatellier, H, Gaye. J. Lehmann, Revue de Métallurgie, Vol. 4 , (1994), p. 541.

3. K.G. Rackers, B.G. Thomas, Steelmaking Conference, ISS, (1995), p. 723.

4. H. Tozawa, Y. Kato, K. Sorimachi,T. Nakanishi, ISIJ Int. Vol. 39, (1989), p. 426.

5. Leslie WC. ISS Trans, 2, (1983), p. 1.

6. Sims CE. Trans Met Soc AIME, 215, (1959), p. 367.

7. G. YE, P. Jonsson, T. LUND. ISIJ International, Vol. 36 (1996), p. 105.

8. Y. Wang, M. Valdez, S. Sridhar. Met. and Mat. Trans. B. Vol. 33B, (2002), p. 625.

9. M. Herrera, M. Castro, J. Méndez, H. Solís, M. Tena, E. Guzmán. Scand. Journal of Met., Vol. 27, (1998), p. 233.

10. C. Gatellier, H. Gaye, J. Lehmann, J. N. Pontoire, P. V. Riboud, Mat. Research, Vol. 64 (1993). p. 87.

11. V. Presem, B. Korousic, J. W. Hastie, Steel Research , Vol. 62, (1991), p. 289.

12. J. Lilja, A. Lindstedt, Scand. Journal of Met., Vol. 25, (1996), p. 65.