1.-

GENERALIDADES.

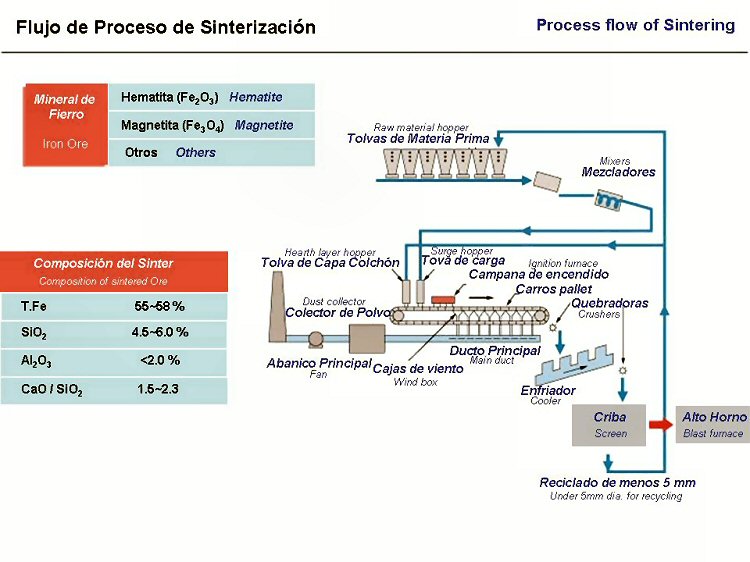

De los

procesos para la aglomeración de minerales de hierro, la sinterización es una

operación metalúrgica simple, que se origina de una semi-fusión producida por

el calor generado de la combustión de un combustible sólido agregado a la

mezcla de finos de mineral, dando lugar a una masa porosa llamada

"sinter"; que por sus características de; tamaño, análisis químico,

dureza y reducibilidad es cargado a los Altos Hornos.

2.

- BREVE DESCRIPCION DEL PROCESO.

La

preparación de la carga a sinterizar consiste en efectuar la dosificación

adecuada de los diferentes constituyentes del sinter como son: mineral de

fierro, combustible sólido, fundentes y subproductos de recirculación de las

propias plantas siderúrgicas (escorias, polvo y lodos), estos materiales pasan

a las pilas de homogeneizado para disminuir su variación y de ahí a la planta

para su humectación y nodulizado, hasta obtener una mezcla de micronódulos

permeables, que permita el flujo de aire a través del lecho durante el

sinterizado.

Preparada

la mezcla micronodulizada con la humedad definida , se deposita en una gruesa

capa ó "cama" de un espesor que varía de 30 a 60 cm sobre la

parrilla o cadena de sinterización, donde realiza por la parte superior el

encendido del combustible sólido

contenido en la mezcla mediante una campana de encendido provisto de quemadores

a gas.

La

combustión se propaga de la parte superior a las capas de la parte inferior ,

por la aspiración (succión) de aire realizado mediante un abanico que origina

una depreción por debajo de la capa(siguiendo el principio de fumar un cigarro).

Cuando la combustión del coque alcanza la parte inferior de la parrilla la

operación se considera finalizada.

Durante

el proceso de sinterizado la capa principal presenta varias zonas de diferente

textura y aspecto que son:

Zona de sinter frío.

Zona de sinter caliente.

Zona de combustión o frente de flama.

Zona de precalentamiento o

descarbonatación.

Zona fría o húmeda.

1)

Zona de sinter frío.

Zona

de sinter terminado enfriada bruscamente por aire frío aspirado, que en la

parte superior presenta un espesor entre 10 y 15 cm, con propiedades físicas

muy débiles (shatter +3/8" menor a 60%), ésta zona presenta una alta permeabilidad (flujo de aire).

2)

Zona de sinter caliente.

Capa

de sinter con alta temperatura donde se efectúan reacciones de reoxidación y

recristalización de hematíta, existe el calentamiento de aire que beneficia a

la temperatura de combustión o de flama.

3)

Zona de combustión o frente a flama.

Zona

angosta donde se combustiona instantáneamente el combustible sólida, generando

una franja de máxima temperatura que también es llamada "temperatura de

frente de flama".

4)

Zona de precalentamiento.

Se

llevan a cabo algunas disociaciones de gran importancia para el proceso de

sinterización, como son: la descarbonatación de los fundentes, deshidratación

de óxidos de hierro, volatilizacíon de sulfuros y secado de la mezcla húmeda.

5)

Zona fría o húmeda.

Presenta

casi las mismas características de la mezcla original, con una cantidad de

humedad ligeramente superior (+2%) a la humedad inicial (6 - 8%), debido a la

condensación de la humedad eliminada en las zonas anteriores.

3.-

ETAPAS DE FABRICACION Y CONTROL DE CALIDAD DEL SINTER.

Normalmente la fabricación de sinter comprende tres fases básicas:

3.1.-Primera

fase de preparación de materias primas y mezcla a sinterizar.

- Pilas de homogeneizado.

- Preparación de la mezcla a sinterizar.<

3.2.-Fase de micronodulizado y encendido de la mezcla en la parrilla:

Mezcladores-Nodulizadores.

Influencia del agua de humectación.

Influencia de los finos de retorno.

Campana de encendido.

Permeabilidad en frío y en caliente.

Temperatura y frente de flama.

Parámetros de operación.

3.3.-Fase final de

enfriamiento, estabilizado y clasificación del sinter:

Quebradores primarios y secundario.

Enfriador.

Sistema de cribado del sinter.

3.4.- Control de

Calidad del Sinter

En

cada una de las etapas se realiza un control de calidad de materias primas y

productos el cual comprende lo siguiente.

Granulometría (materias primas, sinter).

Ensayos Shatter y Tumbler.

Composición química y humedad.

Reducibilidad a 900 °C

Degradación a baja temperatura a 600 °C

Temperatura de reblandecimiento y fusión (1050-1200 °C)

FASE

DE PREPARACION DE LAS MATERIAS PRIMAS.

Pilas de Homogeneización.

La

Homogeneización de los minerales es la primera fase de la sinterización es

considerada como la más importante para las futuras operaciones tanto de la

propia planta de sinter, así como del Alto Horno en cuanto a calidad.

Para

la Homogeneización de los finos de mineral normalmente se emplea lo que se

denomina "pilas", que son acumulaciones en forma de prisma triangular

en las que son alternadas capas de materiales de diferente espesor y en

el porcentaje deseado Esta operación se realiza mediante equipos especiales

(apilador), depositando el material en la parte superior de la pila con el propósito

de evitar segregaciones tanto de carácter físico (tamaño) como químico

(variaciones en SiO2, CaO, MgO, etc..) que vienen a repercutir en el proceso y

calidad del sinter.

El

numero de estratos o capas que deben ser apilados en una pila de homogeneización

depende en gran parte del largo y ancho de las pilas que se desean formar, sin

embargo para que se realice una buena homogeneización se ha encorado que para

pilas estándares entre 20,000 y 40,000 toneladas el número óptimo de capas

deberan ser entre 300 y 400.

Para

la formación de pilas existen diversos tipos de geometrías de apilamiento,

entre las que se encuentran como más utilizadas en la industria siderúrgica y

del cemento son:

Tipo

Windrow Simple

Tipo

Windrow Múltiple

Tipo

Chevron

Para

las primeras 2 geometrías los materiales son apilados en capas longitudinales

formando pequeños prismas triangulares, y sobre estas formando nuevas pequeñas

pilas, dependiendo del equipo de apilado con que se cuente este puede realizar

el tipo simple o múltiple, este tipo de geometría triangular es muy utilizado

para homogeneizar partículas gruesas (fundentes, mineral trozo, pelet,) o de

forma redonda ya que permite que estas partículas no rueden hacia la parte

exterior de la pila..

Para

determinar un sistema de homogeneización funcional y económico es necesario

presentar cálculos y bases teóricas, que permitan conocer parámetros como :

Capacidad de Apilamiento.

Almacenamiento mínimo y máximo.

Altura máxima de apilado.

Longitud de apilado

Ancho de pila

Velocidad del apilador

y

sobre todo la caracterización de cada uno de los componentes de la pila en

cuanto a calidad fisicoquímica y sobre todo a las variaciones de los

componentes químicos como pueden ser Sílice (SiO2), Alumina (Al2O3) y oxido de

Calcio (CaO), principalmente.

Dependiendo del equipo de Apilamiento con que

cuente, se realiza la geometría deseada que permita disminuir las variaciones

que presentan las materias primas.

Así

por ejemplo para evitar la segregación de partículas gruesas o finas es

utilizado preferentemente el tipo Windrow, mientras el tipo Chevrón por su diseño

y características es utilizado para la Homogeneización donde existen pocas

variaciones de análisis químico.

El

equipo que complementan el ciclo de la Homogeneización es el Recogedor, el cual

efectúa un corte transversal de la pila, por medio de una rueda de cangilones,

depositándolo en una banda para su envío a la planta de sinter.

Para

el apilado existen parámetros característicos de los minerales los que

originan que deban ser tratados bajo ciertas condiciones especiales así por

ejemplo:

Minerales gruesos y

finos secos.

Apilarse preferentemente en el lecho de la pila.

Minerales finos y húmedos.

Apilarse en la parte superior de la pila.

Minerales secos.

Apilarse en la parte inferior o Media de la pila.

Minerales húmedos.

Apilarse en la parte superior de la pila ó una capa

delgada en el lecho de la pila.

Minerales

variables en cuanto a análisis químicos.

Apilarse con un bajo flujo de apilamiento.

Minerales

constantes en análisis químicos.

Apilarse con flujo de carga máximo de apilamiento.

Para

estos 2 últimos casos se utiliza la siguiente expresión de acuerdo a las

variaciones de cada material y capacidad de la planta.

Q = f(PROM SiO2 * DS SiO2)

(1)

Donde:

Q=

Flujo de mineral en apilador (ton/hr.)

f=

Factor de apilamiento.

PROM= Media

ponderada contenido de SiO2 en minerales.

DS= Desviación

estandard contenido SiO2 en minerales.

Preparación de la Mezcla

a Sinterizar :

La

preparación de la mezcla a sinterizar consiste en asegurar primeramente un

mezclado mecánico de los componentes y se realiza preferentemente en tambores

mezcladores horizontales dotados con aspas.

Granulometría de los Componentes:

La

granulometría de los minerales de fierro, finos de retorno y materiales

reciclados varían de algunas décimas de milímetro (0.149 mm ó M100) hasta 10

mm (3/8"); debido a esta característica las partículas finas (-M100)

decrecen la permeabilidad y las demasiado gruesas (+3/8") son de difícil

asimilación tendiendo a generar fallas por fractura en el sinter, la

granulometría que se ha encontrado (mediante ensayos pilotos) que favorece a la

sinterización para aumentar su permeabilidad y sus propiedades físico-químicas

es de mayor 0.595mm (malla 30) a 6.3mm

(1/4").

Por

otra parte el tamaño óptimo de finos de coque y fundentes que normalmente es

utilizado en la planta de sinter varia de +M100 a 1/8 " (3.1 mm) para

evitar segregaciones durante el nodulizado, evitando un deficiente quemado y

baja asimilación de los fundentes.

Composición de mezcla :

Mediante

un cálculo simplificado la composición de la mezcla a sinterizar se resume en

la siguiente tabla:

|

MATERIALES |

t/h |

|

-

Minerales homogeneizados (pila) |

160.0 |

|

+

Finos de retorno ( 25 % ) |

40.0 |

|

+

Cal viva ( 2 % ) |

3.2 |

|

+

Dolomita ( 5 % ) |

8.0 |

|

++ Coque ( 3.0 % ) |

5.1 |

+ Base a minerales homogeneizados (pila)

++Base al total de la mezcla

exceptuando finos de retorno.

3.2.-MICRONODULIZADO

Y ENCENDIDO DE LA MEZCLA.

Mezcladores nodulizadores:

La

materia prima homogeneizada debe ser micronodulizada sea en tambores o en discos

peletizadores, donde es adicionada agua para aglutinar las partículas finas, ya

sea que finos de mineral se adhiera a los granos rugosos de coque o en los finos

de retorno que sirvirán de núcleos. Los nódulos obtenidos no

deberán ser demasiado grandes (mayor de 12 mm ó -1/2"), evitando

producir un sinter demasiado poroso y por consiguiente frágil, con una elevada

permeabilidad y por lo tanto un consumo excesivo de aire por tonelada de sinter

producto.

El

coque por su estructura físico-química es un elemento desfavorable a la

micronudulización debido a su débil fuerza de cohesión a bajas humedades, por

lo que es necesario compensar este efecto aumentando el contenido de agua cuando

la mezcla contiene porcentajes de finos de coque mayores a 5 %..

Otro

parámetro de importancia es la capacidad en los tambores nodulizadores, que

establece que la parte ocupada por los nódulos no sobrepase entre el 15 y 20%

de la sección transversal o volumen de tambor; la velocidad de rotación debe

provocar un movimiento en cascada sin elevarlos hasta su velocidad crítica y

evitar una caída brusca y su degradación.

Un análisis

granulométrico típico de micronodulos que presentan una buena permeabilidad es

la siguiente:

+ 6.35 mm (1/4") 4.35%

+ 3.17 mm (1/8") 28.90%

+ 1.68 mm (M10) 15.00%

+ 0.59 mm (M30) 24.00%

- 0.59 mm (M30) 27.75%

Influencia

de la adición agua en la micronodulización.

La

humedad de la mezcla a sinterizar quizás sea el factor más importante que

influye en la capacidad y diseño

de una planta ,así como en las características físico-químicas del sinter.

El

contenido de humedad varía dependiendo de múltiples factores, sin embargo, de

los más importantes son:

- Composición de la mezcla.

- Curva granulométrica de la mezcla.

- Especie mineralógica de la carga.

- Porosidad de las materias primas.

- Contenido de materias coloidales.

- Adición de aglutinantes.

- Grado de saturación de la mezcla.

- Poder aglomerante de los minerales.

Para

el diseño de un buen sinter el primer paso a investigar de manera práctica, es

conocer el contenido de humedad óptima, que permite obtener la máxima

permeabilidad sin que se vea disminuida drásticamente la densidad de la

mezcla humectada y por lo tanto su productividad.

Existen

materiales de la mezcla a sinterizar que afectan negativamente en la actividad

del poder aglomerante, como son los finos de coque y polvo de colector, por lo

que es de gran utilidad humectarlos previamente a la nodulización (90 % de

adición de agua a mezclador primario) o en las propias pilas de homogeneización.

Para

el caso de minerales limoníticos y geotíticos que contienen agua de

cristalización en su estructura ayudan grandemente a mejorar la micronodulización.

Influencia

de los finos de retorno:

Son

llamados finos de retorno las partículas

de sinter menor a una tamaño de 8 milímetros (+/- 5/16") producidos en

las instalaciones de la planta de sinter o alto horno por la acción de la

degradación durante el quebrado y cribado. Reincorporados a la mezcla estos

finos ayudan grandemente a incrementar la permeabilidad y disminuir el consumo

de coque.

La

función más importante de los finos de retorno tanto por su tamaño y forma se

realiza en el proceso de micronodulizado, sirviendo como elemento nucleante de

las partículas finas, aumentando así la permeabilidad y decreciendo el tiempo

de sinterizado.

Los

finos de retorno también tienen una influencia sobre el rendimiento en sinter

útil, ya que este parámetro debe cumplir con un requisito indispensable en

cada una de las plantas de sinter para establecer un equilibrio, es decir que

los mismos finos de retorno que se producen en la planta deban ser consumidos en

ella, de lo contrario el equilibrio de finos de retorno estaría desbalanceado,

ocasionando un exceso o falta de finos de retorno para alimentar a la planta.

Encendido

de la Mezcla.

Inmediatamente

que la mezcla es depositada en la parrilla a sinterizar, deberá ser encendidae

iniciar el proceso de quemado, para tal efecto es empleada una campana de

encendido formada generalmente de una estructura metálica, soportando una bóveda

de ladrillos refractarios con quemadores de gas empotrados verticalmente u

horizontalmente .

El

encendido es una de las operaciones fundamental para que se lleve a cabo un buen

cocimiento de la mezcla la primer

misión de los gases calientes es la de secar y calentar la capa superior de la

"cama" sin que se efectúe la combustión del coque contenido en ella,

hasta no alcanzar una temperatura que fluctúe entre 1050 - 1100 grados centígrados.

Un

factor importante para realizar un buen encendido es la cantidad de calor

aportado por unidad de área en el tiempo establecido para el encendido

(kilocalorías/metros cuadrados de parrilla en un minuto. Kcal/m2*min) de

modo que se consiga el máximo de calentamiento sin llegar a escorificar

o fundir la superficie que impediría el paso del aire de combustión

posteriormente.

Durante

el encendido la relación gas-aire debería ser una cantidad estequiométrica,

sin embargo debido a: reacciones de disociación del carbón, gas poco reactivo,

pérdidas de calor, etc... se ha encontrado que es necesario suministrar una

cantidad extra de aire que varía entre 5 % y 10 %, para obtener una atmosfera

oxidante (1 a 2 % de oxigeno libre).

La

cantidad de calor para realizar el encendido varía de acuerdo a: ciertas

condiciones como son; naturaleza

mineralógica de la mezcla, contenido de fundentes, porcentaje de coque,

contenido de ganga de los minerales etc... Sin embargo, agrupándolos

exclusivamente por el contenido de fierro en la composición de mezcla, es

necesario suministrar un calor de: para

minerales pobres y medios (Fe = 54 %) aproximadamente de 10,000 a 12,000

kcal/m2*min., mientras para minerales ricos (Fe = + 58 %) será ligeramente

menor de 8,100 Kcal/m2*min.

3.3.- FASE FINAL DE ENFRIAMIENTO, ESTABILIZADO Y CLASIFICACION DEL

SINTER.

Enfriamiento del sinter.

Los

enfriadores de sinter nacieron como una operación dirigida a evitar fracturas

en el sinter debido a los cambios bruscos de temperatura que sufría éste al

ser enfriado directamente con agua en la descarga de la parrilla, Así como el

aumentar la capacidad de producción de las unidades productivas, ya que también

parte de la parrilla se utilizaba para el enfriamiento del sinter. En la

actualidad esta operación se realiza mediante enfriadores circulares en la que

es utilizada una circulación forzada de aire a través del sinter y en la que

gran parte de este aire puede ser reutilizado ya bien en el propio proceso

(precalentamiento) ó en la

producción de vapor de baja presión

Estabilizado del sinter.

Otra

de las modernas técnicas para elevar las propiedades del sinter en el alto

horno, es la de realizar un estabilizado en la propia planta de sinter con el

propósito obtener un producto con una menor cantidad de finos

y una menor degradación durante el transporte hacia el lugar de consumo,

este proceso consiste en una "molienda" del sinter producto mediante

un molino de rodillos que permite obtener un sinter con una granulometría

constante y una menor degradación.

3.4.- CONTROL DE

CALIDAD DE SINTER.

Para

que un sinter sea de buena calidad para ser alimentado al alto horno y obtener

una máxima productividad y bajo consumo de coque rate(Kg coque/ton. arrabio) es

necesario que cuente con una serie de propiedades como son:

- Granulometría adecuada.

- Buena Resistencia al impacto y abrasión.

- Composición química constante.

- Alta reducibilidad a 900°C

- Mínima degradación a baja temperatura (600°C)

- Alta temperatura de reblandecimiento y fusión.

En los

últimos años se han desarrollado una serie de numerosos ensayos, con el fin de

predecir la calidad y comportamiento de los materiales en el interior del alto

horno, sin embargo, no existe un ensayo único que por sí mismo proporcione una

información completa sobre las propiedades tecnológicas de este.

A

continuación se presenta un esquema general de los ensayos que caracterizan un

sinter, cabe mencionar que para lograr una mayor confiabilidad de los ensayos la

toma de muestra y preparación de la misma

es de gran importancia para su evaluación.

Granulometría adecuada.

La

granulometría de un sinter cargado al alto horno se desea que esté comprendido

entre las fracciones de 6.3 mm a 25 mm (1/4" a 1 "), tamaños menores

perjudican la permeabilidad del horno ocasionando desplomes y adherencias,

mientras que por otra parte la granulometría demasiado gruesa ocasiona mayor

permeabilidad y por consiguiente menor aprovechamiento de los gases reductores y

un aumento en el consumo de coque rate.

Resistencia al impacto (ensayo

Shatter ASTM)

Este

ensayo consiste en efectuar 4 caídas consecutivas de una muestra de sinter

desde una altura de 2 metros sobre una placa de acero y determinar su

granulometría después de las caídas determinando el porcentaje de degradación

menor a 9.3 mm (3/8") la metodología del ensayo es la siguiente:

Pesar

una cantidad de 20 Kg. de sinter útil mayor de 9.3 mm (3/8") colocarlos en

el aparato Shatter que consiste en una caja que eleva la muestra y la cual

cuenta con una compuerta inferior la que se abre Kg para dejar caer el sinter

sobre una placa de acero, por 4

veces desde una altura de 2 metros, recoger la muestra y cribar mayor a

3/8" y calcular el porcentaje en + 3/8". un sinter con porcentajes arriba del 80% es considerado aceptable. en la

actualidad este ensayo ha sido remplazado por el ensayo de tambor o Tumbler.

Resistencia a la abrasión

(Ensayo Tumbler ASTM).

En

esta prueba se mide la tendencia del sinterizado a la generación de finos

menores de 1/4" durante el transporte, almacenamiento y cargado al alto

horno.

Consta

de un tambor de 91.4 cm (1 Yarda) de diámetro, por 45.72 cm. ( 1.5 pies ) de

ancho con 2 resaltes internos opuestos de 5.0 cm ( 2" ) de altura. La práctica

del ensayo consiste en pesar 11.3 Kg. de sinter mayor de 6.3 mm (1/4") y se

colocan en el interior del tambor el cual se hace girar a 25 rpm ±1 rpm durante

200 revoluciones, concluido el ensayo se criba en las mallas mayor 1/4" y

menor de malla 30 reportándose los porcentajes + 1/4" (TUMBLER) y - M3O

(ABRASION) un sinter con porcentajes

arriba de 60 % en la malla de + 1/4" se considera

y menores de 5 % - M30 se considera una aceptable resultado.

Composición Química.

Desde

el punto de vista de composición química lo que debe ser considerado como de

gran importancia para ser consumido por los altos hornos es que el sinter sea lo

más constante posible en análisis químico, sobre todo en cuanto al contenido

de escorificantes (SiO2, CaO, MgO, Al2O3); así como el contenido de fierro

total.

Se

puede considerar como composición química ideal del sinter la siguiente:

Fierro

total

54 - 56 %

FeO

Menor 9 %

MgO

2.5 min %

SiO2

4 - 6

%

Al2O3

1.0 Max. %

Mn

0.4 Min. %

IB2

(CaO/SiO2) Mayor

2.0 ±0.1 %

Elementos no deseables.

S

- 0.025 Max. %

P

- 0.070 Max. %

Pb

- 0.010 Max. %

Zn

- 0.010 Max. %

Cu

- 0.010 Max. %

As

- 0.050 Max. %

Na2O

+ K2O -

0.150 Max. %

Cl

- 0.050 Max. %

Cuando

es alimentado una gran proporción de sinter a un alto horno (+ 60 % carga) es

necesario minimizar la alimentación de elementos indeseables que perjudican la

marcha del alto horno.

Degradación a baja temperatura DBT a 600 °C:

Simula

las condiciones a las que se ve sometido el sinter en la parte alta de la cuba

del alto horno esta prueba se lleva a cabo a 600°C con una composición de

gases de 60% de N2, 24% de CO y 16% de CO2.

Bajo

estas condiciones ocurre el primer paso de reducción, el cual va acompañado de

un cambio en la estructura cristalina (hematíta a magnetita) provocando el

debilitamiento del sinter, por lo que es necesario saber que tanto es afectado

el contenido de magnetita en esta etapa.

La

prueba se realiza en un pequeño reactor rotario horizontal de 200mm de diámetro

girando a una velocidad 10 rpm calentado dentro de un horno por espacio de 1

hora a las condiciones antes mencionadas. Finalizado el ensayo se criba el

producto reportando la fracción mayor de 6.3 mm y la menor de 0.6 mm .

Ensayo de Reducibilidad JIS 900°C.

De las

características tecnológicas, la reducibilidad es una de las más importantes

y representativas de lo que ocurre en el interior del horno, ya que mide la

facilidad de ceder el oxígeno combinado del fierro durante la reducción

indirecta que se lleva en la cuba del alto horno.

La

reducibilidad está íntimamente relacionado con algunas características

propias del sinter como son : Indice de Basicidad, Contenido de FeO, Vol

Escoria,tipo de matriz, etc..,

Práctica Operativa

del ensayo.

Se

pesan 500 gr.. de sinter en una granulometría de 9.3 mm. (3/8") - 15.8 mm

(5/8") se colocan en el reactor. Se calienta a 900°C con atmósfera

inerte, se estabiliza el calentamiento a esa temperatura y se inyecta una

cantidad de 20 litros/minuto de una mezcla de gases cuya composición sea de 30%

monóxido de carbono y 70% nitrógeno con el fin de simular las condiciones

reductoras de la parte media de la cuba del alto horno.

El

reactor se encuentra suspendido a una báscula de precisión para ir observando

la pérdida de peso (oxigeno), por reducción química de la muestra se efectúan

cálculos por un período de una hora y se calcula el porcentaje de reducción

final.

The

blast furnace is a counter-current gas-solid reactor in which the solid charge

materials move down-ward while the hot reducing gases flow upward. The best

possible contact between the solids and the reducing gas is obtained with a

permeable burden, which permits not only a high rate of gas flow but also a

uniform gas flow, with a minimum of channeling of the gas. The primary purpose

of agglomeration is to improve burden permeability and gas-solid contact, and

thereby reduce blast-furnace coke rates and increase the rate of reduction. A

secondary consideration is the lessening of the amount of fine material blown

out of the blast furnace into the gas-recovery system. Furthermore, in

steelmaking furnaces, agglomerated materials, when they have the proper chemical

composition, can substitute for lump ores used as charge ores.

A

good agglomerate for blast-furnace use should contain 60 per cent or more of

iron, a minimum of undesirable constituents, a minimum of materials less than 6

mm (1/4 inch) in size, and a minimum of material larger than 25 mm (inch). The

agglomerate should be strong enough to withstand degradation during stockpiling,

handling, and transportation to the furnace so as to arrive at the furnace skip

containing a minimum of 85 to 90 percent of plus 6 mm (1/4 inch) material. In

addition, the agglomerate must be able to withstand the high temperature and the

degradation forces within the furnace without slumping or decrepitating. The

agglomerate should also be reasonably reducible so that it can reduce at a

satisfactorily high rate in the blast furnace. There is less definite knowledge

about, the following properties of agglomerates: preferred shape; most suitable

size within the 6 mm (1/4 inch) to 25 mm (inch) range; minimum strength

required, and most desirable mineralogical structure.

Four

types of agglomerating processes have been developed: sintering, pelletizing,

briquetting, and nodulizing. Their individual products are known as sinter,

pellets, briquettesm and nodules. Only the sintering and palletizing processes

are of major importance as neither briquetting nor nodulizing has gained and

substantial degree of commercial acceptance. Careful evaluation should be made

of the processes, material to be agglomerated, and the product desired before

arriving at a final decision on a commercial installation. Quite often the

origin of the material to be agglomerated together with material handling and

transportation considerations will dictate which process is chosen. Fine

concentrates such as those made from magnetite taconite are not readily shipped

because of dusting and freezing problems but area readily made into pellets that

are easy to handle and transport with minimal degradation. Consequently, if

there is a considerable distance between the mine and the blast furnace it is

preferable to locate pellet plants near the mine site. Materials that do not

have the particle-size distribution and characteristics required for palletizing

may be agglomerated by sintering. Typical sinter-feed materials include fine

generated during ore transport, flue dust, mill scale, and fine concentrates

that are too coarse for palletizing.

Sinter

plants tend to be located near the blast furnaces because sinter degrades badly

during shipment and because the steelmaking facilities are the point of origin

of many of the materials that must be agglomerated.

Energy

cost and the uncertain availability of fuels are important factors in all

processes and have provided the incentive for development work to reduce fuel

consumption and to utilize substitute fuels. Better utilization of hot gases and

heat recuperation have recently resulted in lower fuel costs and conversion of

oil and gas-fired palletizing operations to coal firing has resulted in a more

reliable fuel source.

Sintering

has been referred to as the art of burning a fuel mixed with ore under

controlled conditions. The flexibility of the process permits conversion of a

variety of materials, including naturally fine ores and ore fines from screening

operations, flue dust, ore, concentrates, and other iron-bearing materials of

small particle size into a clinker-like aggregate that is well suited for use in

the blast furnace.

The

continuous sintering process is carried out on a traveling grate that conveys a

bed of ore fines or other finely divided iron-bearing material, intimately mixed

with approximately 5 per cent of a finely divided fuel such as coke breeze or

anthracite. Near the head or feed end of the grate, the bed is ignited on the

surface by gas burners and, as the mixture moves along on the traveling grate,

air is pulled down through the mixture to burn the fuel by downdraft combustion.

As the grates (or pellets) move continuously over the windboxes toward the

discharge end of the strand, the combustion front in the bed moves progressively

downward. This creates sufficient heat and temperature (about 1300°C to 1480°C

{2370°F to 2700°F}) to sinter the fine ore particles together into porous

clinkers. That location along the traveling grate where the combustion front

touches the bottom of the bed is called the burn-through point.

Although

simple in principle, sintering plants require that a number of important factors

in their design and operation be observed to attain optimum performance.

Intimate mixing of the feed materials is one of the most important, and

balling-drum or disc-pelletizer mixers are employed to achieve this end. These

mixers are operated to produce small rice size nodules that significantly

improve the permeability of the sinter bed. Improved permeability, in turn,

results in more rapid and uniform sintering. Desirable mixer retention times

vary from about one minute for sticky hematite ores to four minutes for more

difficult to ball ores.

In

transferring the prepared mix from the mixer to the grate of the sintering

machine it is essential to feed the material carefully to provide a uniform,

homogeneous bed and to prevent compacting of the bed. Chutes must be designed to

avoid a direct drop of feed onto the great, because such a drop does tend to

compact the feed. Design of surge bins and feeders for distributing the prepared

mix into these bins is equally important because, if the prepared mix is

compacted or segregated during handling and loading onto the grate, all of the

advantages gained through good feed preparation may be lost.

Proper

ignition of the sinter bed is also important. Pour ignition results in spotty

burning and may leave unsintered material over the surface of the bed.

Conversely, too intense an ignition flame can result in slagging over the bed

and reduced sintering rates. The radiant hood ignition furnace provides good

ignition. Replacing part of the solid fuel with gaseous fuel results in sinter

having a slightly improved strength and reducibility without affecting

sinter-production rate. This practice is termed “mixed firing”. Where a

shortage of solid fuel exists, and gas is available, use of increased amount of

gaseous fuel should be desirable. Plants using increased ignition (extended

firing) have approximately 25 per cent of the length of the sinter bed covered

by a gas-fired ignition-type hood. The temperature in this hood ranges from

about 1150°C (2100°F) in the first section where ignition begins to

approximately 800°C (1500°F) at the exit end of the hood. Depending upon the

characteristics of the ore material and the sintering conditions, daily average

production rate of 22.4 to 42.9 metric ton/m2/day (2.3 to 4.4 net

tons per square foot per day) of grate area are expected, and individual daily

rates in excess of 48.8 metric ton/m2/day (5 net tons per square foot

per day) have been attained.

Cooling

of the sinter below 150°C (300°F) so that it can be handled on conveyor belts

is an important part of the operation. Sinter coolers, such as the rotary-type

and shaft-type are usually used in conjunction with a water quench. The exhaust

air from these coolers is normally at too low a temperature to permit the

economical recovery of heat. The most recent developments in sinter cooling have

been directed towards on-strand cooling. This could improve heat recuperation,

sinter quality, and dust collection.

The

use of sinter in the blast furnace has resulted in significant improvements in

furnace performance as discussed in chapter 15. Additional improvements have

also been obtained by incorporating the blast furnace flux into the sinter

rather than charging it separately to the top of the furnace, as was formerly

done, and by use of sized sinter. The available data on the use of fluxed

sinter, sometimes called self-fluxing sinter, indicate that for each net ton of

limestone removed from the blast-furnace burden and charged into the sinter

plant to make a fluxed sinter, approximately 182 kg (400 pounds) of

metallurgical coke are saved. The coke saving results primarily from calcining

of limestone on the sintering grate rather than in the blast furnace. Limestone

in the form of “fluxing fines” for the production of sinter is made by

crushing and screening methods that result in a product meeting size

specifications.

Sintering

nowadays in generally carried out at strand sintering plants with a strand width

of more than 4 meters and a length of more than 100 meters.

For

sintering, a mixture of wetted fine ore together with coke breeze and fluxes

like limestone, burnt lime, olivine or dolomite is applied to a rotary grate,

the sintering belt, where it is ignited from above. The carbon content of the mixture burns with the aid of the

air which is sucked through the grate and the mixture, this causing the ore

grains to bake together. While

traveling on the sintering belt, the total layer is sintered from top tp bottom.

The

conglomeration resulting from this process is discharged at the deflection of

the grate, then coarsely crushed by means of a spiked crusher and after the

finest particles have been screened off, is sent to the sintering cooler.

The red-hot sinter is gently cooled down in order to avoid impairment of

its strength. Once the finest

particles have been screened off and recycled to the sintering mixture, the

sinter because of its high permeability to gas and its good reducibility is well

suited for direct charging into the blast furnace.

A

“self-fluxing” sinter develops if the fluxes and the still included acid

gangue have such a ratio to each other (degree of basically = CaO/SiO2 >

1.4) that no additional limestone need to be charged to the blast furnace for

slag control.

Besides

good metallurgical qualities, packed sinter beds with limited grain sizes permit

especially low fuel consumption and optimum reduction in the blast furnace.

Use of sized sinter is desirable because iron production rates in the blast furnace are further increased. Plant tests have demonstrated significant increases in iron-production rate as a result of screening out small-sized material in sinter before it is charged to the furnace. Other tests have shown that sized sinter, which contains 85 to 90 per cent of 25 mm by 6 mm (1 inch by ¼ inch) material as compared with 60 per cent in standard sinter has a much higher permeability than standard sinter and performs as well as pellets of comparable size. It also appears that crushing to minus 25 mm (1 inch) size at the sinter plant yields a more stable sinter because the smaller size fractions are more resistant to degradation.

Desarrollo de un Aglomerante Para el Proceso de Sinterización.

Arauza V. Albino, Narváez G. Víctor M., Rodríguez F. Rita P., Martínez S. Rodrigo.

INFLUENCIA DE LA GRANULOMETRIA DE LA MATERIA PRIMA

EN LA PRODUCTIVIDAD DE PLANTA DE SINTER

Rita Patricia Rodríguez Flores, Francisco Gutierrez Ramirez, Juan Antonio López Corpus, Víctor Manuel Narváez García

INCREASE IN PRODUCTIVITY IN SINTER PLANT, AHMSA

Rodrigo Martínez Sanchez, Victor Manuel Narváez García, Rita Patricia Rodríguez Flores, Francisco Gutierrez Ramirez.