|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

La soldadura es un proceso para la uni�n de dos de dos metales por medio de calor y/o presi�n y se puede definir como la liga metal�rgica entre �tomos de dos metales. Existen diversos procesos de soldadura los que fundamentalmente difieren por el modo de aplicar el calor o la energ�a para la uni�n. Una manera general de agruparlos es la siguiente:

Para lograr la soldadura algunos procesos requieren de mucha fuerza para la uni�n, otros requieren de un metal de aporte y mucha energ�a t�rmica que derrita a dicho metal y otras s�lo requieren de una gran cantidad de energ�a. Cada uno de los diferentes procesos de soldadura genera sus caracter�sticas especiales y sus costos espec�ficos.

Para lograr la soldadura existen diferentes formas de unir a los materiales, estas uniones se conocen como juntas y van desde las elementales hasta las m�s complejas, a continuaci�n se observan algunas de las juntas de soldadura m�s comunes. Su aplicaci�n depender� fundamentalmente del tipo de material a utilizar, la apariencia de la uni�n y del uso que se dar� a la uni�n.

Es la uni�n de dos piezas de metal por medio de un metal, llamado de aporte que se aplica entre ellas en estado fundido. La temperatura de fusi�n de estos metales no es superior a los 430�C. En este proceso se produce una aleaci�n entre los metales y con ello se logra una adherencia que genera la uni�n de los metales. En los metales de aporte por lo regular se utilizan aleaciones de plomo y esta�o los que funden entre los 180 y 370�C.

Este tipo de soldadura es utilizado para la uni�n de piezas que no estar�n sometidas a grandes cargas o fuerzas. Una de sus principales aplicaciones es la uni�n de elementos a circuitos el�ctricos. Por lo regular el metal de aporte se funde por medio de un caut�n y fluye por capilaridad

En esta soldadura se introduce tambi�n un metal de aporte en estado l�quido pero este metal es un metal no ferroso con punto de fusi�n superior a los 430 �C pero siempre menor que la temperatura de fusi�n del metal base. Por lo regular se requiere de fundentes especiales para remover los �xidos de las superficies a unir y aumentar la fluidez al metal de aporte. Algunos de los metales de aporte son aleaciones de cobre, aluminio o plata. A continuaci�n se presentan algunos de los m�s utilizados para las soldaduras denominadas como fuertes:

La soldadura dura se puede clasificar por la forma en la que se aplica el metal de aporte. A continuaci�n se describen algunos de estos m�todos:

Inmersi�n.El metal de aporte se introduce entre las dos piezas cuando estas son introducidas en el metal que servir� de aporte, el que fluye entre las dos piezas por capilaridad o por gravedad.

Horno.El metal de aporte en estado s�lido, se pone entre las piezas a unir, estas son calentadas en un horno de gas o el�ctrico, para que con la temperatura se derrita y genere la uni�n.

Soplete.El calor se aplica con un soplete de manera local en las partes del metal a unir, el metal de aporte en forma de alambre se derrite en la junta. El soplete puede funcionar por medio de oxiacetileno o hidr�geno y ox�geno.

Electricidad.La temperatura de las partes a unir se puede lograr por medio de resistencia a la corriente, por inducci�n o por arco, en los tres m�todos el calentamiento se da por el paso de la corriente entre las piezas met�licas a unir.

Es el proceso de soldadura m�s antiguo. El proceso consiste en el calentamiento de las piezas a unir en una fragua hasta su estado pl�stico y posteriormente por medio de presi�n o golpeteo se logra la uni�n de las piezas. En este procedimiento no se utiliza metal de aporte y la limitaci�n del proceso es que s�lo se puede aplicar en piezas peque�as y en forma de l�mina. La uni�n se hace del centro de las piezas hacia afuera y debe evitarse a como de lugar la oxidaci�n, para esto se utilizan aceites gruesos con un f�ndente, por lo regular se utiliza b�rax combinado con sal de am�nio

Este proceso incluye a todos los procesos que emplean gases para generar la energ�a necesaria para calentar el material de aporte y que este fluya entre las piezas a unir. Los combustibles m�s utilizados son el acetileno y el hidr�geno los que al combinarse con el ox�geno, como comburente generan las soldaduras aut�gena y oxh�drica.

La soldadura oxh�drica es producto de la combinaci�n del ox�geno y el hidr�geno en un soplete. El hidr�geno se obtiene de la electr�lisis del agua y la temperatura que se genera en este proceso es entre 1500 y 2000�C.

La soldadura aut�gena se logra al combinar al acetileno y al ox�geno en un soplete. Se conoce como aut�gena porque con la combinaci�n del combustible y el comburente se tiene autonom�a para ser manejada en diferentes medios. El acetileno se produce al dejar caer terrones de carburo de calcio en agua, en donde el precipitado es cal apagada y los gases acetileno. Uno de los mayores problemas del acetileno es que no se puede almacenar a presi�n por lo que este gas se puede obtener por medio de generadores de acetileno o bien en cilindros los que para soportar un poco la presi�n 1.7 MPa, se les agrega acetona.

En los sopletes de la soldadura aut�gena se pueden obtener tres tipos de flama las que son reductora, neutral y oxidante. De las tres la neutral es la de mayor aplicaci�n. Esta flama est� equilibrada en la cantidad de acetileno y ox�geno que utiliza. Su temperatura en su cono luminoso es de 3500�C, en el cono envolvente se tienen 2100�C y en la punta extrema es de 1275�C

En la flama reductora o carburizante hay exceso de acetileno lo que genera que entre el cono luminoso y el envolvente exista un cono color blanco cuya longitud esta definida por el exceso de acetileno. Esta flama se utiliza para la soldadura de monel, n�quel, ciertas aleaciones de acero y muchos de los materiales no ferrosos.

La flama oxidante tiene la misma apariencia que la neutral excepto que el cono luminoso es m�s corto y el cono envolvente tiene m�s color, Esta flama se utiliza para la soldadura por fusi�n del lat�n y bronce. Una de las derivaciones de este tipo de flama es la que se utiliza en los sopletes de corte en los que la oxidaci�n s�bita genera el corte de los metales. En los sopletes de corte se tiene una serie de flamas peque�as alrededor de un orificio central, por el que sale un flujo considerable de ox�geno puro que es el que corta el metal.

En algunas ocasiones en la soldadura aut�gena se utiliza aire como comburente lo que genera que la temperatura de la flama sea menor en un 20%, por lo que su uso es limitado a la uni�n s�lo de algunos metales como el plomo. En este tipo de soldadura el soplete es conocido como mechero Bunsen.

En los procesos de soldadura con gas se pueden incluir aquellos en los que se calientan las piezas a unir y posteriormente, sin metal de aporte, se presionan con la suficiente fuerza para que se genere la uni�n.

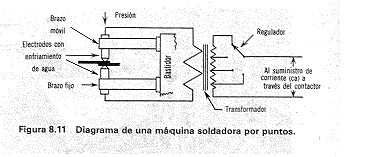

El principio de funcionamiento de este proceso consiste en hacer pasar una alta corriente el�ctrica a trav�s de los metales que se van a unir, como en la junta de los mismos la resistencia es mayor que por sus cuerpos existe calentamiento en cual con un poco de presi�n es aprovechado para lograr la uni�n. La corriente el�ctrica pasa por un transformador en el que se reduce el voltaje de 120 o 240 a 4 o 12 V y se eleva el amperaje considerablemente para elevar la temperatura. La soldadura por resistencia es aplicable a casi todos los metales, excepto el esta�o, zinc y plomo. En los procesos de soldadura por resistencia se incluyen los de:

En la Soldadura por puntos. la corriente el�ctrica pasa por dos electrodos con punta los que una vez que han permitido el calentamiento de las piezas aplican la presi�n generando un punto de soldadura. La m�quinas soldadoras de puntos pueden ser fijas o m�viles o bi�n estar acopladas a un robot o brazo mec�nico.

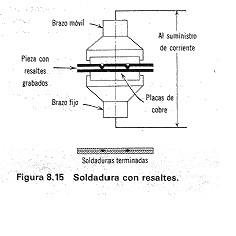

La Soldadura por resaltes. es un proceso similar al de puntos s�lo que en esta se producen varios puntos a la vez en cada ocasi�n que se genera el proceso. Los puntos est�n determinados por la posici�n de un conjunto de puntas que hacen contacto al mismo tiempo. Este tipo de soldadura se puede observar en la fabricaci�n de malla lac.

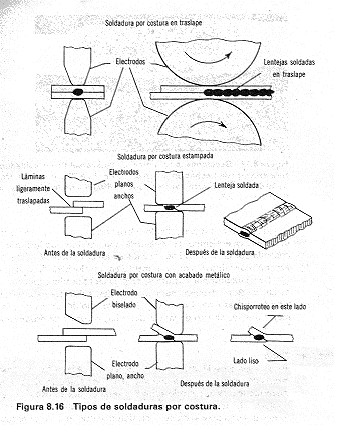

La Soldadura por costura.consiste en el enlace continuo de dos piezas de l�mina traslapadas. La uni�n se produce por el calentamiento obtenido por la resistencia al paso de la corriente y la presi�n constante que se ejerce por dos electrodos circulares. Este proceso de soldadura es continuo.

La Soldadura a tope.consiste en la uni�n de dos piezas con la misma secci�n que se presionan cuando est� pasando por ellas la corriente el�ctrica con lo que se genera calor en la superficie de contacto. Con la temperatura generada y la presi�n entre las dos piezas se logra la uni�n.

Esta soldadura se produce por el calor que se produce de la en la uni�n de los dos piezas por la resistencia que se tiene al flujo de la corriente el�ctrica inducida. Por lo regular esta soldadura se logra tambi�n con presi�n. Consiste en la conexi�n de una bobina a los metales a unir, como la uni�n de los metales es la que m�s resistencia opone al paso de la corriente inducida en esa parte es en la que se genera el calor, lo que con presi�n genera la uni�n de las dos piezas. La soldadura por inducci�n de alta frecuencia utiliza corrientes con el rango de 200,000 a 500,000 Hz de frecuencia, los sistemas de soldadura por inducci�n normales s�lo utilizan frecuencias entre los 400 y 450 Hz.

Es un proceso en el que la uni�n se obtiene por medio del calor producido por un arco el�ctrico entre la pieza y un electrodo. Por lo regular el electrodo sirve de metal de aporte el que con el arco el�ctrico se calienta hasta que alcanza el estado l�quido, para que as� pueda ser depositado entre las piezas a unir. La temperatura que se genera en este proceso es superior a los 5,500�C. La corriente que se utiliza en el proceso puede ser directa o alterna, utiliz�ndose en la mayor�a de las veces la directa, debido a la energ�a es m�s constante con lo que se puede generar un arco estable

Las m�quinas para corriente directa se construyen con capacidades hasta de 1,000 A, con corrientes de 40 a 95 V. Mientras se efect�a la soldadura el voltaje del arco es de 18 a 40 A. Para la generaci�n del arco existen los siguientes electrodos:

Electrodo de carb�nEn la actualidad son poco utilizados, el electrodo se utiliza s�lo como fuente de calor y el metal de aporte se agrega por separado.

Electrodo met�lico. El propio electrodo sirve de metal de aporte al derretirse sobre los materiales a unir. Se pueden utilizar para estos electrodos m�quinas para soldar de corriente directa o alterna, las segundas constan de transformadores est�ticos, lo que genera bajos mantenimiento e inversi�n inicial. Existen m�quinas de 150, 200, 300, 500, 750 y 1000 A.

Electrodos recubiertos. Los electrodos met�licos con un recubrimiento que mejore las caracter�sticas de la soldadura son los m�s utilizados en la actualidad, las funciones de los recubrimientos son las siguientes:

Las composiciones de los recubrimientos de los electrodos pueden ser org�nicas o inorg�nicas y estas substancias se pueden subdividir en las que forman escoria y las que son fundentes. Algunos de los principales compuestos son:

Con algunos materiales la uni�n no se puede hacer por los procedimientos antes descritos debido a que no f�cilmente aceptan los metales de aporte como sus aleaciones. Para lograr la soldadura de estos metales en algunas ocasiones es necesario fundir el metal que se van a unir y vaciarlo entre las parte a unir, para que cuando solidifique una a las piezas. A este procedimiento se le conoce como fundici�n por vaciado

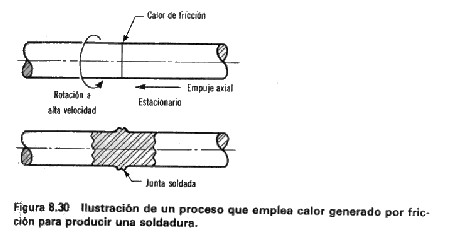

En este proceso la uni�n se logra por el calor que se genera por la fricci�n de una pieza que gira sobre otra con una presi�n. La temperatura que se genera en este proceso es tal que las piezas llegan a su estado pl�stico o hasta de fusi�n y al aplicar fuerza sobre ellas f�cilmente se unen.

En est e proceso tenemos dos metodos los cuales son:

Fidel Cruz N. M�xico 2001>