Een voorbeeld van een MIG/MAG lasapparaat is te zien in figuur 11, waarbij dient te worden opgemerkt dat de gasfles die bij deze lasmethode nodig is en meestal achter op het lasapparaat wordt geplaatst, moeilijk in de figuur is te zien. Het slangenpakket evenals de massakabel ontbreken op de foto.

Naast het lasapparaat zelf waarin onder meer de lastransformator en de gelijkrichter is geplaatst, bestaat een MIG/MAG lasappparaat uit een gasfles met een drukreduceer, een zgn. slangenpakket met een lastoorts en een massakabel met massaklem.

Bij MIG/MAG lassen wordt, evenals bij het lassen met beklede elektroden, de warmte die nodig is om het materiaal te smelten verkregen uit een elektrische vlamboog tussen een zgn. afsmeltende elektrode en het werkstuk.

De elektrode bestaat uit (een meestal massieve) lasdraad dat op een spoel (haspel) is gewikkeld, welke in of op het lasapparaat wordt geplaatst, zie figuur 12. De spoelen zijn verkrijgbaar in deverse groottes afhankelijk van het type lasapparaat dat wordt gebruikt. Links in figuur 12 is een spoel te zien met 15 kg lasdraad en rechts een spoel met 5 kg lasdraad. Het is van belang om de spoelen met lasdraad te beschermen tegen vocht. Vocht veroorzaakt roestvorming wat een nadelige invloed heeft op het lasproces.

Lasdraad is verkrijgbaar in verschillende diameters varierend van 0,6 mm tot ca. 2,0 mm. Voor het lassen van dun plaatwerk is een draaddiameter van 0,6 mm of 0,8 mm het meest geschikt.

Het lasproces wordt in werking gesteld door op een knop op de lastoorts te drukken, en tijdens het lassen wordt de lasdraad automatisch met een bepaalde in te stellen snelheid naar de lastoorts gevoerd en smelt af in het lasbad.

De bescherming tegen de omgevingslucht wordt verkregen door een zgn. beschermgas dat uit de gascylinder gelijk met het lassen met een bepaalde flow door het slangenpakket naar de lastoorts wordt gevoerd. Een voorbeeld van een slangenpakket met gemonteerde lastoorts in te zien in figuur 13.

Het slangenpakket in figuur 13 bestaat uit een lastoorts aan de ene zijde en een schroefkoppeling aan de andere zijde welke aan het lasapparaat wordt bevestigd. De schroefkoppelingen zijn, afhankelijk van de grootte van het lasapparaat, verkrijgbaar in diverse grootten. De lasdraad wordt door het slangenpakket geleid in een stalen spiraalvormige geleidehuls. Voor het lassen van Aluminium dient de stalen spiraal vervangen te worden door een Teflon geleidehuls daar de stalen spiraal de relatief zachte aluminium lasdraad opstroopt waardoor de spiraal verstopt kan raken.

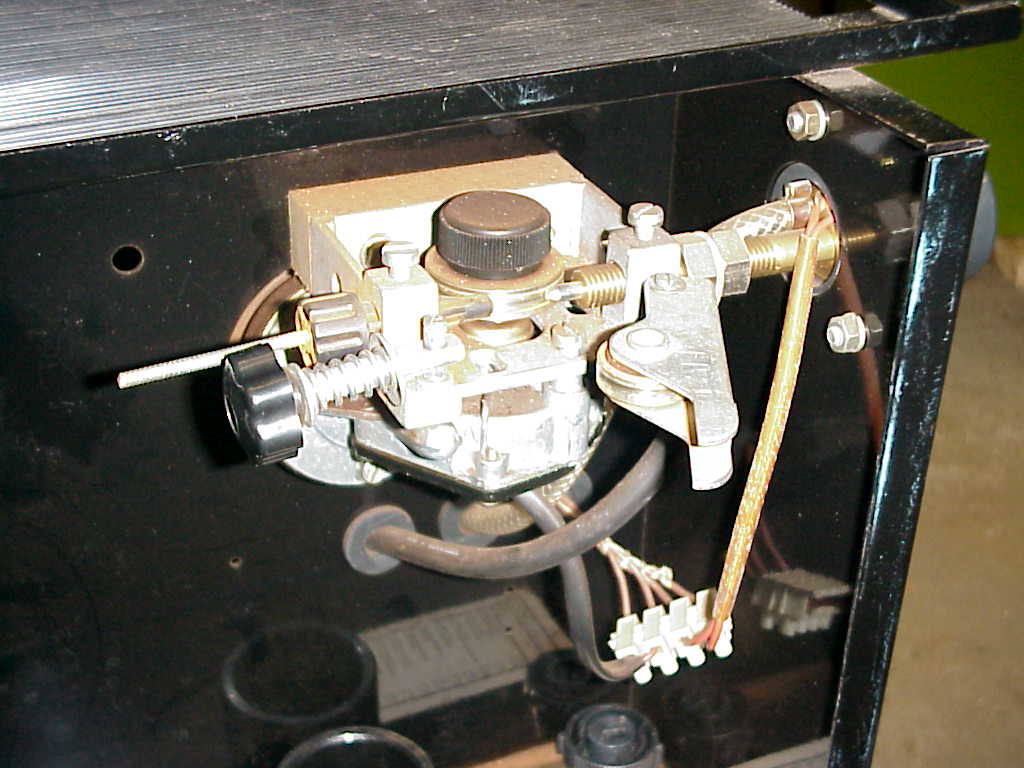

De lasdraad wordt door het slangenpakket gevoerd door middel van een transportmechanisme dat zich in het lasapparaat bevindt, zie figuur 14.

De basis van dit transportmechanisme bestaat uit een tweetal stalen rollen waarvan er een door een elektromotor wordt aangedreven. De rollen zijn voorzien van een groef waarin de lasdraad loopt, en door middel van een stelschroef wordt kracht ingesteld waarmee de lasdraad tussen de beide rollen wordt geklemd. De snelheid van de aangedreven rol is instelbaar en vormt daarmee de aanvoersnelheid van de lasdraad tijdens het lassen.

De lastoorts bestaat uit een gasmondstuk, een contact tip en een gasverdeler met klemveer, zie figuur 15.

In figuur 15 zijn een tweetal verschillende gasmondstukken te zien. Het linker gasmondstuk wordt ook wel een zgn. puntlasmondstuk genoemd, en is vooral geschikt voor het maken puntlassen wat bij het restaureren van plaatwerk regelmatig voorkomt. De uitstekende zijden van het mondstuk kunnen op het werkstuk worden geplaatst, waardoor er exact op het te lassen punt kan worden gericht, terwijl de lasplek c.q. het lasbad toch zichtbaar blijft.

De koperen contact-tip dient er voor om de lasdraad goed contact te laten maken, en daarom loopt de lasdraad ook door de contact-tip. Iedere diameter lasdraad heeft dan ook een bijbehorende contact-tip diameter.

Alhoewel de hierboven genoemde onderdelen van de lastoorts geen typische verbruiksartikelen zijn (zoals lasdraad bijvoorbeeld wel is), is het toch van het grootste belang dat deze onderdelen schoon blijven. Een gasmondstuk dat vol zit met lasspetters zal het beschermgas niet meer uniform rond het smeltbad kunnen leiden, en kan daardoor een slechte las veroorzaken. Om de hechting van lasspetters aan de lastoorts te verhinderen bestaan er speciale las sprays, zie figuur 16. Door deze spray voor het lassen regelmatig licht op de hierboven genoemde onderdelen van de lastoorts te spuiten, hechten lasspatten zich veel minder aan de onderdelen, en is de lastoorts makkelijker schoon te houden. Er bestaan ook een speciale zgn. spray box waarmee het aanbrengen van lasspray op/in de lastoorts er eenvoudig gedaan kan worden.

De afkorting MIG/MAG lassen staat voor Metal Inert Gas (MIG) en Metal Active Gas (MAG). Deze afkortingen slaan op het beschermgas dat wordt gebruikt om het lasbad te beschermen tegen inwerking van zuurstof uit de omgevingslucht. Het lassen van bepaalde non-ferro metalen als bijvoorbeeld aluminium gaat volgens het MIG-lasproces, waarbij gebruik wordt gemaakt van een inert beschermgas (meestal Argon of mengsels van Argon en Helium). Inert wil zeggen dat het beschermgas zelf niet deelneemt aan de reacties die optreden tijdens het lasproces.

Voor het lassen van plaatwerk is gebleken dat een mengsels van Argon (Ar) en kooldioxide (CO2) de beste resultaten leveren. Een typisch gasmengsel bestaat uit 75 vol% Ar en 25 vol% CO2, en er bestaan diverse handelsnamen voor deze gasmengsels zoals Stargon� en Goldmix�. Er is hier dus sprake van MAG-lassen omdat de het beschermgas, in dit geval de CO2 , actief deelneemt aan de reacties tijdens het lasproces, wat een positieve invloed heeft op de vlamboog, de materiaaloverdracht en het gedrag van het smeltbad.

Het beschermgas wordt verkregen uit stalen cylinders (gasflessen) en wordt na een drukreduceer via een slang en een afsluiter naar de lastoorts gevoerd. De gasflessen zijn er in verschillende groottes en zijn te herkennen aan een bepaalde internationaal vastgelegde kleurcode. De oude kleurcode voor Ar/CO2 mengsels was een grijs/donkergroene schouder (bovenkant van de gasfles), de nieuwe kleurcode is een lichtgroene schouder (RAL 6018) en eventueel ter indicatie dat het de nieuwe code betreft, diametraal gekenmerkt met de letter N. De Ar/CO2-cylinder is gevuld op een afvuldruk van max 200 barga bij 15 0C.

Naast het lassen met een massieve draad in combinatie met een beschermgas is het ook mogelijk om te lassen zonder beschermgas maar met een gevulde lasdraad. De stoffen in de lasdraad gaan onder invloed van het lasproces een reactie aan waarbij gasvorming onstaat, die als beschermgas dienst doet. Het grote bezwaar van deze lasdraad is echter dat er veel vonken en lasspetters onstaan die zich vasthechten aan het omringende metaal die vervolgens weer mechanisch met een slijptol moeten worden verwijderd. Om deze reden is lassen met gevulde lasdraad minder geschikt voor het lassen van plaatwerk.

Daar zowel de lasdraad als het beschermgas "automatisch" naar het lasbad worden gevoerd, wordt MIG/MAG lassen ook wel half-automatisch lassen genoemd. Op het lasapparaat kunnen dan ook een groot aantal zaken worden ingesteld die het lasproces bepalen. Deze instellingen zijn de gasflow, de draadsnelheid, de aandrukkracht van de draadtransport en de stroomsterkte De lasstroom wordt op het lasapparaat middels een knop ingesteld evenals de toevoersnelheid van de lasdraad, zie figuur 17a en b voor een typisch voorbeeld van een bedieningspaneel van een MIG/MAG-lasapparaat.

� Ir. Alfred Westenbroek