El buen funcionamiento de un motor depende en gran parte de su sistema de refrigeraci�n. Este sistema retira el calor en exceso que se produce debido al funcionamiento y a la combusti�n dentro del motor.

La temperatura m�xima de funcionamiento de un motor se encuentra limitada por la resistencia mec�nica y por las variaciones en la dimensi�n de cada pieza sin que esto comprometa el funcionamiento.

Un motor en funcionamiento y sin un sistema de enfriamiento eficaz puede hacer que sus componentes internos se dilaten y pierdan sus propiedades de dise�o.

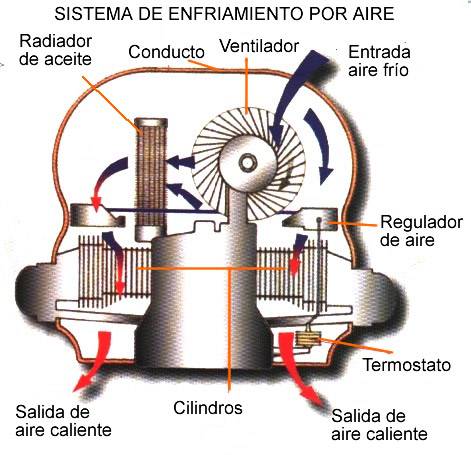

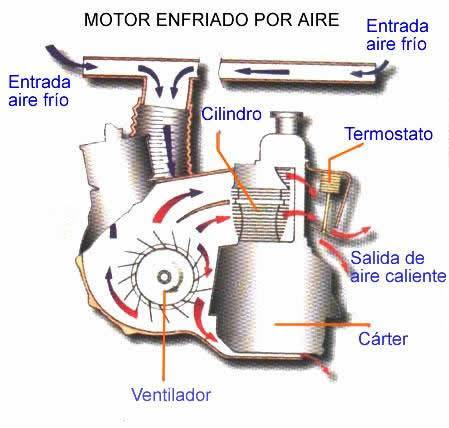

En este m�dulo se enuncian las partes mas cr�ticas para la refrigeraci�n del motor, se describen ampliamente los m�todos de refrigeraci�n en la culata: enfriamiento mediante aire y enfriamiento por agua.

En el enfriamiento mediante aire las aletas que rodean los cilindros y otras piezas son el eje central o elemento de mayor relevancia, acompa�ado o no de un ventilador.

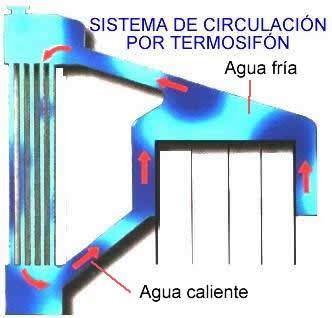

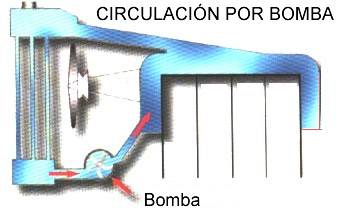

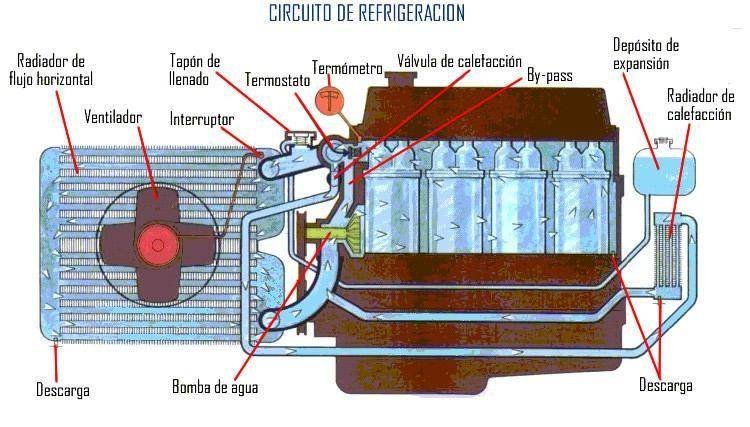

En el enfriamiento por agua se estudian los procesos de circulaci�n de refrigerante los cuales son termosif�n, con bomba y mixto. Se describen cada una de las partes del sistema de enfriamiento como su funci�n; por ultimo el funcionamiento general del sistema.

El buen funcionamiento de un motor depende en gran parte de su sistema de refrigeraci�n. Este sistema retira el calor en exceso que se produce debido al funcionamiento y a la combusti�n dentro del motor.

La temperatura m�xima de funcionamiento de un motor se encuentra limitada por la resistencia mec�nica y por las variaciones en la dimensi�n de cada pieza sin que esto comprometa el funcionamiento.

Un motor en funcionamiento y sin un sistema de enfriamiento eficaz puede hacer que sus componentes internos se dilaten y pierdan sus propiedades de dise�o.

Partes cr�ticas de dilataci�n por exceso de calor:

- Paredes Interiores de los cilindros.

- C�mara de combusti�n no lubricada.

- Pist�n.

- V�lvulas de escape.

Problemas que se presentan sin una buena refrigeraci�n en las partes criticas del motor anteriormente mencionadas:

Las paredes Interiores de los cilindros:

Cambios fisicoqu�micos en el lubricante.

Producci�n de dep�sitos de carb�n.

Desgaste excesivo de las paredes.

C�mara de combusti�n no lubricada:

Disminuye la duraci�n de las v�lvulas, buj�as y culata en los puntos de menor grosor entre los agujeros de las buj�as y los asientos de las v�lvulas.

La refrigeraci�n no uniforme de la culata produce encendido anormal (detonaciones o encendidos antes de tiempo.

Pist�n:

Disminuye su resistencia mec�nica especialmente en los casos de aleaciones ligeras.

V�lvulas de escape:

Corrosi�n r�pida sobre la superficie de contacto.

Reducci�n de la resistencia mec�nica si falta el intercambio de calor a trav�s de sus asientos en el breve periodo de cierre.

Refrigeraci�n de la culata

La culata contiene la c�mara de combusti�n o hace parte de ella, alcanza temperaturas muy altas y necesita refrigeraci�n como tambi�n la necesita el bloque del motor.

Existen dos fluidos universales para el enfriamiento los cuales son el agua y el aire; asimismo para los motores de combusti�n interna se han dise�ado dos sistemas de refrigeraci�n, cada uno de estos utiliza uno de los fluidos.

1.- Sistema de enfriamiento por aire.

2.- Sistema de enfriamiento por agua.

Los motor refrigerados por liquido (generalmente agua) poseen conductos y otros elementos que convierten este en un sistema de mayor complejidad que el de un motor enfriado por aire. El calor generado en la culata del cilindro es absorbido por el agua que circula por los conductos y sale a la atm�sfera cuando pasa por el radiador.

Para llevar a cabo el proceso de refrigeraci�n el liquido refrigerante debe circular por el sistema, para ello existen tres m�todos de circulaci�n los cuales son:

Este m�todo no utiliza medios mec�nicos de circulaci�n sino que se apoya en las propiedades del l�quido como lo es la densidad es decir que cuando el l�quido est� m�s caliente posee una densidad mas baja con la capacidad de subir, mientras que cuando est� fr�o su densidad es mayor desplaz�ndose a las zonas inferiores.

La bomba se coloca entre el radiador y el motor en un punto bajo del circuito. La velocidad de evacuaci�n se limita seg�n la capacidad de la bomba y la refrigeraci�n tambi�n depende de esta.

Este sistema combina los anteriores, funciona por termosif�n pero con ayuda de la bomba mejora la circulaci�n del l�quido refrigerante.

La bomba puede estar fija sobre la culata o sobre el c�rter de cilindros, est� generalmente situada a la salida del l�quido fr�o y dirigido hacia el c�rter de cilindros. El l�quido sube a continuaci�n hacia la culata y retorna al radiador. En el caso de fallo en la bomba la circulaci�n del l�quido se convierte en 100% de termosif�n.

El refrigerante se toma del fondo del radiador mediante la bomba de agua y se impulsa a trav�s de todas las partes del motor que necesitan refrigerante, en el caso de los cilindros con camisas h�medas enfr�an las partes m�s calientes de estos y la c�mara de combusti�n. Luego el refrigerante circula de regreso a la parte superior del radiador (teniendo un radiador de flujo vertical) donde se filtra por los tubos de este y mediante las aletas y el flujo de aire se extrae el calor y se env�a a la atm�sfera.

Algunos ventiladores tienen un embrague que los desconecta de la operaci�n una vez que el motor alcanza cierta velocidad hacia adelante.

El sistema de enfriamiento por medio del agua se compone de las siguientes partes:

Camisas de cilindros.

Radiador.

Mangueras de conexi�n.

Ventilador.

Bomba de agua.

Tap�n.

Termostato.

L�quido refrigerante.

1. Camisa de los cilindros

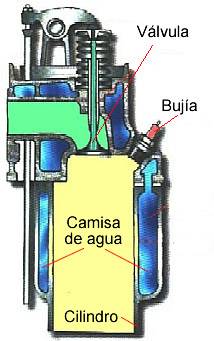

Las camisas de los cilindros transfieren el calor desde el interior de los cilindros hasta el exterior. Estas camisas pueden ser h�medas es decir que permiten que el liquido refrigerante circule alrededor de los cilindros para lograr un mejor enfriamiento.

En las gr�ficas de la derecha se puede apreciar la camisa de agua el pist�n, el cilindro y como el agua circula dentro de estos conductos para llevar a cabo la refrigeraci�n.

Las camisas de agua o llamadas tambi�n h�medas no solo rodean el cilindro sino tambi�n la c�mara de combusti�n, los asientos de las buj�as, los asientos y gu�as de las v�lvulas y las partes en contacto con los gases producto de la combusti�n.

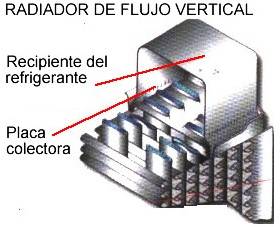

Los radiadores disipan el calor mediante el flujo de aire; el l�quido recuperado se enfr�a para circularlo de nuevo.

Un radiador consiste en dos tanques met�licos o de pl�stico seg�n el caso que est�n conectados uno contra otro por medio de un n�cleo (malla de tubos delgados y aletas). Las mangueras se utilizan para unir el radiador al motor dando elasticidad al conjunto, estas se sujetan con abrazaderas met�licas a los tubos que salen de ambos elementos. El refrigerante fluye desde el tanque de entrada a trav�s de los tubos al tanque de salida siempre que est� abierto el termostato en el motor. Mediante las aletas se disipa el calor hacia la atm�sfera enfriando el l�quido.

Los radiadores que tienen el tanque de entrada en la parte superior y el tanque de salida en la parte interior se llaman radiadores de flujo vertical.

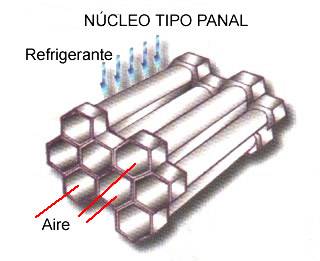

El n�cleo del radiador pueden construirse de tres tipos: tubular, de panal y l�minas de agua.

Radiador con n�cleo tipo tubular

Tiene unos tubos por los que el l�quido refrigerante pasa, este liquido viene de las camisas de los cilindros y de la culata.

El aire circula alrededor de los tubos y las aletas. Las aletas pueden ser perpendiculares a los tubos, o intercalas en acorde�n entre tos tubos.

Usados antes en motores grandes y potentes, ahora poco usados debido a su elevado precio y complejidad de su construcci�n (gran parte soldada).

Son construidos por grupos de peque�os tubos horizontales que logran hacer una gran superficie de refrigeraci�n.

Hechos por unos tubos anchos y muy chatos montados haciendo unas ondulaciones soldadas entre s� o bien se separan y sostienen con unas finas chapas de lat�n, las cuales dan rigidez a los pasos hexagonales del aire formando un falso panal. En los dos casos el aire que pasa por entre los tubos chatos, enfr�a las l�minas de agua que circula en el interior de ellos.

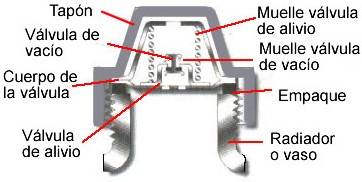

El tap�n del circuito mantiene una presi�n en el radiador con el fin de que la temperatura de ebullici�n sea mayor. La entrada de aire o l�quido al radiador con el motor fr�o se produce autom�ticamente.

La tapa del radiador o la tapa del vaso de expansi�n en algunas ocasiones traen dos v�lvulas, la primera es una v�lvula de alivio que limita la presi�n en el sistema de enfriamiento a un nivel predeterminado. La segunda es una v�lvula de ventilaci�n de vac�o (presi�n).

Las mangueras de conexi�n son todo el conjunto de tuber�as de caucho que unen los diferentes componentes de un circuito de refrigeraci�n con agua entre s� por ejemplo: radiador - culata o bomba de agua - radiador.

Las mangueras del radiador pueden ser rectas, moldeadas y flexibles y se pueden acomodar seg�n las necesidades. El constante uso de las mangueras generan su deterioro; una manguera deteriorada afecta el buen funcionamiento del sistema, se hace necesario su reemplazo seg�n el estado de estas.

Algunos de estos tipos de mangueras son :

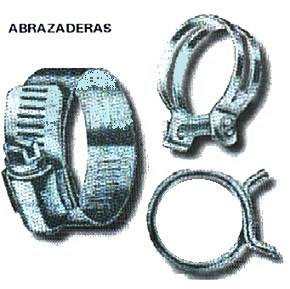

Para asegurar las mangueras se utilizan diversos tipos de abrazaderas, la abrazadera tipo tornillo proporciona una sujeci�n m�s efectiva y se puede retirar y utilizar varias veces.

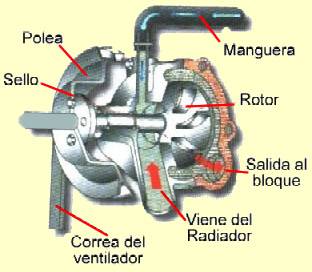

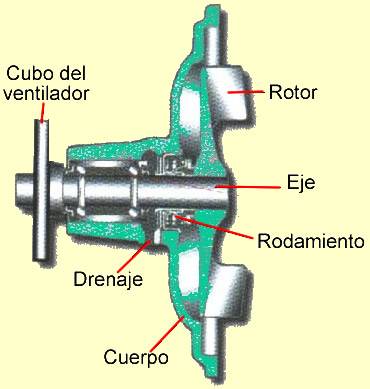

La bomba de agua es una bomba centr�fuga accionada por el motor mediante una correa. La capacidad de la bomba de agua debe ser suficiente para proporcionar la circulaci�n del refrigerante.

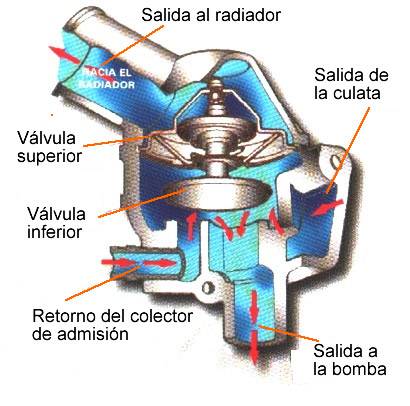

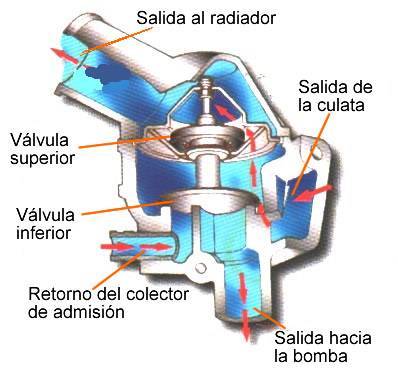

Esta bomba se utiliza para hacer circular el l�quido refrigerante por todas las partes del circuito de refrigeraci�n del motor; el flujo del l�quido refrigerante regresa a la bomba de agua a trav�s del desviador cuando est� cerrado el termostato y por el radiador cuando el termostato est� abierto.

El ventilador no solo env�a una corriente de aire alrededor del motor, sino adem�s absorbe el aire de la atm�sfera (fresco) y lo hace pasar a trav�s del n�cleo del radiador a mayor velocidad proporcionando un adecuado enfriamiento.

El ventilador es accionado por el motor mediante un acople en el eje de la bomba de agua y se impulsa con una correa (banda) desde la polea del cig�e�al. Algunos ventiladores incorporan un embrague con fluido de impulsi�n para controlar las velocidades respecto con las demandas de enfriamiento.

La cubierta del ventilador evita una recirculaci�n de aire alrededor de las puntas de las aspas

7. L�quido refrigerante

El l�quido refrigerante es el medio que se utiliza para absorber calor desde el motor hacia la atm�sfera utilizando el sistema de refrigeraci�n.

El agua es el l�quido m�s utilizado pero debido a algunas de sus propiedades (bajo punto de ebullici�n y congelaci�n) requiere de algunos aditivos que mejoran sus caracter�sticas.

Estos aditivos pueden subir el punto de ebullici�n o de congelaci�n, evitar la corrosi�n, lubricar partes del sistema (sellos de la bomba), retardar la formaci�n de sedimentos o mejorar otras propiedades.

Existen varios tipos de aditivos e inhibidores especiales a base de silicatos los cuales se agregan para prevenir la corrosi�n de partes de aluminio, como las cabezas de cilindros, termostato o radiador.

El m�s com�n (agua - etileno glicol) utilizando una mezcla de 50:50, esto quiere decir 50% de agua y 50% de etileno glicol como (anticongelante). Esta relaci�n de agua a etileno glicol proporciona protecci�n para el sistema en rangos que van hasta -37 �C (estaciones) o en clima c�lido elevando el punto de ebullici�n para el refrigerante hasta 130�C.

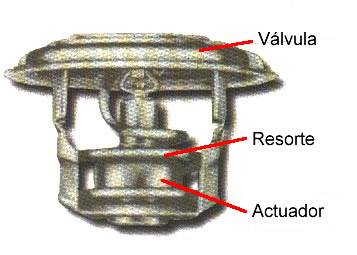

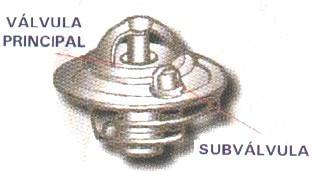

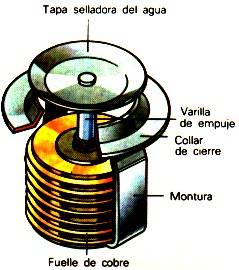

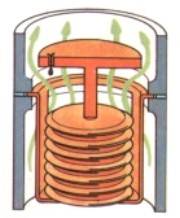

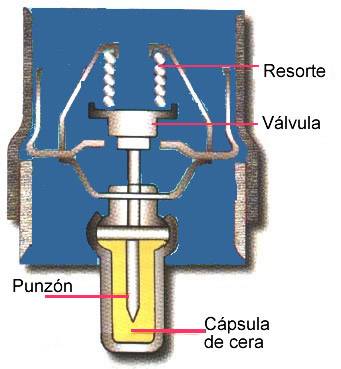

8. El termostato

El termostato es una v�lvula sensible al calor ubicada en la parte superior delantera del motor. El termostato controla la circulaci�n del refrigerante seg�n los rangos m�nimos y m�ximos de operaci�n del motor. Cuando se arranca un motor fr�o, el termostato cierra el flujo del refrigerante, una vez que la m�quina est� caliente, se abre el termostato y permite que el refrigerante atrapado fluya de regreso al radiador.

Cuando la cera se enfr�a se contrae cerrando la v�lvula por medio de un muelle y la varilla regresa a la posici�n inicial de esta manera deja o no pasar el l�quido refrigerante.

Los sistemas de refrigeraci�n por aire son m�s sencillos y econ�micos que los sistemas de refrigeraci�n utilizando el agua como refrigerante, pues estos �ltimos requieren radiador y todo un conjunto de conductos, mecanismos de impulsi�n y recipientes para contener el agua, los cuales ocupan un espacio y tienen un costo adicional.

Los motores que utilizan este sistema son muy ligeros pues utilizan aleaciones menos pesadas pero con propiedades de alta transferencia de calor.

El principio de funcionamiento de este sistema es transportar el calor por el principio de conducci�n mediante la carcaza, para ello se utilizan las aletas las cuales son prolongaciones del metal de aleaci�n que cubren la culata.

Estas aletas aumentan el �rea de la culata proporcionando mayor superficie que queda en contacto con el aire y enfriando el interior.