ARRABIO.

Se denominan propiamente arrabios o hierros de primera fusi�n los que se obtienen directamente del horno alto en forma de panes o lingotes que, refundidos, dan las fundiciones o hierros de segunda fusi�n, empleados en coladas, en los que, en general, se introducen correctivos convenientes. Adem�s de carbono, las fundiciones corrientes contienen: silicio, f�sforo, manganeso y azufre. La adici�n de f�sforo en peque�os porcentajes mejoran las caracter�sticas mec�nicas, mientras que porcentajes mayores del 0,8% le dan gran resistencia al desgaste (fundiciones fosforosas). El f�sforo favorece la colabilidad de la fundici�n, mejorando su fluidez. El azufre confiere fragilidad y, por tanto, su contenido ha de ser muy limitado. Se llama fundici�n especial a la que contiene otros elementos adem�s de los antes mencionados, particularmente niquel, cromo, molibdeno y vanadio. Se denomina fundici�n hematites a la de primera fusi�n que tiene menos del 0, 1 % de f�sforo, un 4% de carbono y carece casi de azufre; por su pureza se emplea para obtener fundiciones especiales.

Para la producci�n de hierro y acero son necesarios cuatro elementos fundamentales:

Los tres primeros se extraen de minas y son transportados y prepararlos antes de que se introduzcan al sistema en el que se producir� el arrabio.

Funcionamiento Elemental.

El alto horno consiste en una especie de deposito troncoc�nico, en el cual se cargan desde arriba capas alternadas de mineral de hierro carb�n y fundente. Un fuerte calentamiento del carb�n de las capas inferiores (obteniendo mediante corrientes de aire caliente) provoca una absorci�n del oxigeno del mineral de hierro por parte del carbono. La alta temperatura as� obtenida da lugar a la fusi�n del hierro, que es recogido, mezclado con grandes cantidades de carbono (arrabio), por un orificio situado en la parte baja del horno. El aire se insufla por medio de una decena de toberas de bronce situadas radialmente en la parte baja del horno y alimentadas por una bater�a de sopletes accionados por motores de explosi�n. La escoria, m�s ligera que el arrabio, se recoge encima de este y sale por orificios practicados en las paredes del crisol. Cada 3 horas, aproximadamente, se extrae el arrabio por unos orificios situados debajo de los anteriores. El aire insuflado en el horno se precalienta haci�ndolo pasar por recuperadores Cowper, los cuales est�n constituidos por cilindros verticales de plancha de 7 mm de di�metro y m�s de 30 metros de altura llenos de material refractario. Existen 4 Cowper al servicio de cada horno alto; dos de ellos est�n atravesados por gases muy calientes, obtenidos de la combusti�n y que proviene de la boca del propio horno, hasta que el instante que el material refractario alcanza una temperatura muy elevada; Un tercero, que ya se halla caliente, cede el calor almacenado al aire que los sopletes env�an al alto horno; el cuarto es de reserva. La fase de calentamiento dura de una a dos horas.

En el horno alto tienen lugar fen�menos fisicoqu�micos complicados, que no han sido a�n aclarados en todos sus detalles. El coque no posee tan s�lo la misi�n de quemar los materiales cargados y ponerlos a elevada temperatura, sino que el �xido de carbono CO, producido por su combusti�n, reacciona con el �xido de hierro trasform�ndose en anh�drido carb�nico, CO, y liberando el hierro.

La temperatura, que en la boca del horno tan s�lo es de 200�C, aumenta cuando se desciende y alcanza los 1 200�C en el vientre y los 1800�C en el crisol. La reacci�n entre el CO y el mineral tiene lugar a 400�C. A 900�C se inicia la fusi�n del mineral y el carbono comienza a disolverse en el hierro, hasta que su proporci�n alcanza el 3,5 o 4% en la parte inferior del horno. En esta parte se completa la reducci�n del �xido de hierro en contacto con el coque incandescente, y la ganga reacciona con el fundente para formar la escoria, la cual, al trotar sobre el arrabio, lo protege de la acci�n oxidante del aire insuflado a poca distancia por encima del ba�o.

Un horno alto funciona ininterrumpidamente, d�a y noche, hasta que, al cabo de un tiempo, que oscila entre 7 y 15 a�os, debe retirarse del servicio para reconstruir las instalaciones corro�das.

El arrabio que sale por la boca de colada del horno alto (arrabio de primera fusi�n) se recoge en un gran recipiente (caldero de colada), que es de acero y se halla revestido interiormente de refractario, el cual lo a�sla t�rmicamente y permite su transporte hasta la acerer�a, en la que ser� trasformado en acero. Si su empleo no ha de ser inmediato, el arrabio se cuela en moldes rectangulares formados en un lecho de arena con una longitud aproximada de 1 m. Los lingotes solidificados en dichos moldes se separan a golpes de maza, se elevan mediante una gr�a y se cargan en vagones para ser expedidos a los consumidores.

El calor necesario para la fusi�n puede ser suministrado as� mismo par energ�a el�ctrica; es el caso de los hornos el�ctricos. Estos presentan la ventaja de que no introducen impurezas en el ba�o y permiten un desarrollo a�n m�s controlado de las diferentes operaciones. Pueden tener una potencia de mas de 3000 Kw.

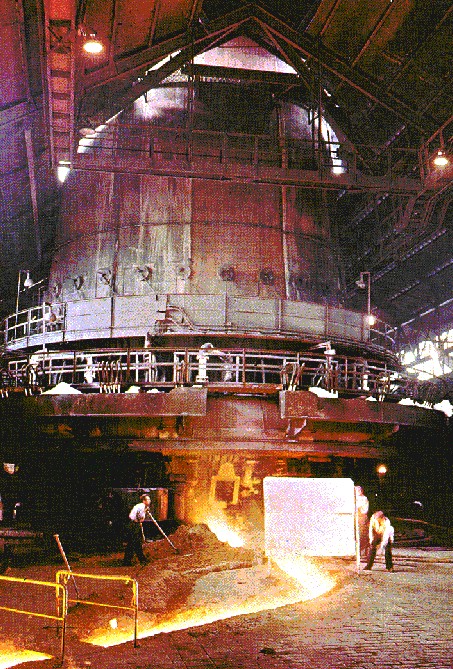

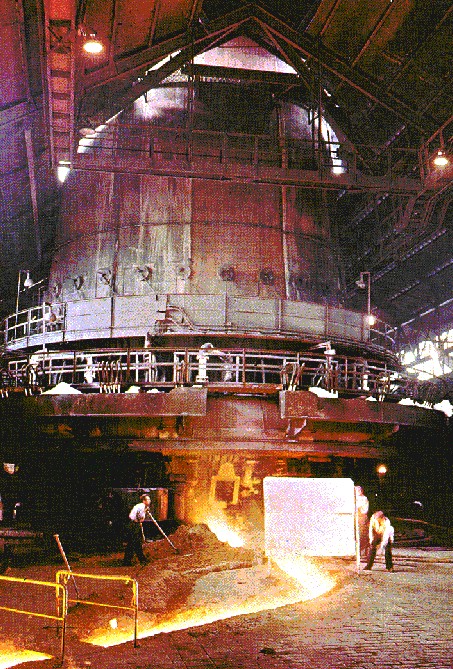

En la imagen vemos el alto horno de la acereria Scunthorpe, linconnshire (Reino unido) uno de loa mayores que existen en el mundo.

En el alto horno tiene lugar fen�menos fisicoqu�micos complicados que no han sido aclarados en todos sus detalles. El coque no posee solo la misi�n de quemar los metales cargados y ponerlos a elevadas temperaturas, sino que �l oxido de carbono CO, producido por su combusti�n, reaccionaron �l oxido de hierro transform�ndose en anh�drido carb�nico, CO2, y liberando el hierro. La temperatura en la boca del horno es de tan solo 200� C, aumenta cuando se desciende y alcanza los 1200�C en el vientre y los 1800�C en el crisol. La reacci�n entre el CO y el mineral tiene lugar a 400�C. A 900�C se inicia la fusi�n del mineral y el carb�n comienza a disolverse en el hierro, hasta que la proporci�n alcanza el 3.5 o 4 % en la parte inferior del horno. En este parte se completa la reducci�n del oxido de hierro en contacto con el coque incandescente, y la ganga reacciona con el fundente para formar la escoria, la cual, al flotar sobre el arrabio, lo protege de la acci�n oxidante del aire insuflado a poca distancia por encima del ba�o.

Un horno alto funciona ininterrumpidamente, d�a y noche, hasta que, al cabo de un tiempo, que oscila entre 7 y 15 a�os, debe retirarse del servicio para reconstruir las instalaciones corro�das. El arrabio que sale por la boca de colada del alto horno se recoge en un gran recipiente, que es de acero y se halla revestido interiormente de refractario, el cual lo a�sla t�rmicamente y permite su transporte hasta la acereria, en la que es transformado en el acero. Si su empleo no ha de ser inmediato, el arrabio se cuela en molde rectangulares formados en un lecho de arena con una longitud aproximadamente de un metro. Los lingotes solidificados en dichos moldes se separan a golpes, se elevan mediante una gr�a y se cargan en vagones para ser expedidos a los consumidores.

El calor necesario para la fusi�n puede ser suministrado as� mismo por energ�a el�ctrica; es el caso de los hornos el�ctricos.

El mineral de hierro se convierte en arrabio en un alto horno. Los tres minerales, el mineral de hierro, el coque y la caliza se vac�an en el horno a intervalos, haciendo as� continuo el proceso. Para producir una tonelada de hierro se requieren aproximadamente dos toneladas de mineral, una tonelada de coque y media de piedra caliza.

Uno de los tres minerales principales en la producci�n del arrabio es el coque, resultado de que se alientan ciertos carbones suaves en ausencia de aire. Cuando el carb�n de piedra se calienta en hornos de coque y se extraen los resultantes, el residuo es el coque. El coque material duro, fr�gil y poroso que contiene del 85 % a de carbono, junto con algo de cenizas, azufre y f�sforo. Del gas que se produce en los hornos de coque obtienen muchos productos �tiles: gas combustible, amoniaco, azufre, aceites y alquitranes. De los alquitranes del carb�n de piedra provienen muchos productos importantes como colorantes, pl�sticos, hules sint�ticos perfumes, sulfas y aspirinas.

El horno se carga con capas alternadas de capas alternadas de coque, piedra caliza y mineral; desde el fondo se inyecta por toberas aire precalentado a 900 �C a trav�s de la carga efectu�ndose la combusti�n completa del coque que adquiere temperaturas m�ximas entre 1700 a 1800 �C.

El hierro fundido, arrabio o fundici�n de primera fusi�n se acumula en el cristal y sobre su superficie flota la escoria durante el sangrado del horno el hierro (Fe) se deja correr por el canal para colectarse en ollas grandes, con las cuales se llenan lingoteras o bien se conducen a mezcladoras calientes donde se almacenan y se mezclan con otras fundiciones para curarse posteriormente en alg�n proceso de obtenci�n del acero (refinaci�n de arrabio.)Los lingotes se someten a una operaci�n de enfriamiento ara convertirse mediante procesos metal�rgicos posteriores, en hierro colado de segunda fusi�n, hierro dulce, hierro maleable o bien acero.

El arrabio no se puede utilizar directamente en la industria por ser m�s quebradizo debido a sus impurezas y poco resistente contiene excesivo carb�n 2.2 a 4.5 % mas cantidades de silicio, magnesio, f�sforo los cuales son variantes.

Altos hornos de M�xico (AHMSA) tiene dos hornos uno de 400 y otro de 1000 toneladas. Con una carga de 1612 Kg de mineral, 980Kg. de coque, 300 Kg de caliza, 100 Kg de mineral de manganeso e inyectando 3500m3 de aire, se obtiene aproximadamente 1000Kg. de hierro fundido, 600 Kg de escoria, 6310 Kg de gas de alto horno y 80 Kg de polvo.

Por tanto, las piezas se producen llenando con la fundici�n l�quida, el vac�o de unos moldes de arena donde se dejan enfriar. Un modelo de madera con igual forma que la pieza sirve para preparar el molde de arena partido en dos. Ambas partes est�n sostenidas por sendos marcos o cajas de moldeo. La partici�n se hace con el fin de poder extraer el modelo una vez confeccionado el molde. Se deben dejar los correspondientes agujeros para colar el hierro l�quido, as� como otros para la eventual descarga de residuos de escoria y para la salida de burbujas. Como consecuencia, la pieza solidificada tiene una forma vasta con ap�ndices sobrantes, llamados macelotas, que saltan con un simple golpe. En las modernas instalaciones las operaciones de colado, moldeo y desmoldeo est�n automatizadas. El procedimiento del moldeo tambi�n se aplica al acero, sin embargo, �ste exige temperaturas muy elevadas que s�lo puede proporcionar el horno el�ctrico.

FUNDICIONES DE ALTO HORNO O FUNDIONES DE PRIMERA FUSION.

Las caracter�sticas del hiero fundido de primera fusi�n dependen en gran forma de la operaci�n del horno y los lingotes obtenidos se clasifican en gris, blanco y atruchado, denominaci�n que va de acuerdo a la superficie de fractura, por el aspecto de las fracturas que presentan al romperse los lingotes de hierro obtenidos en el horno alto colados en arena y por el aspecto que tienen despu�s de rotas las piezas fundidas, se clasifican las fundiciones en las tres primeras clases citadas anteriormente: Fundici�n gris blanca y atruchada. La fundici�n gris contiene, en general, mucho silicio, 1,5 % a 3,5 la blanca, poco silicio, generalmente menos de 1 % y la atruchada tiene, generalmente, un contenido de silicio intermedio, variable de 0,6 a 1,5 %. El color oscuro que tienen las fracturas de las fundiciones grises y atruchadas, se debe a la presencia en las mismas de gran cantidad de l�minas de grafito

El contenido en silicio de las aleaciones hierro-carbono y la velocidad de enfriamiento, tienen gran influencia en la formaci�n de una u otra clase de fundici�n. Las velocidades de enfriamiento muy lentas favorecen la formaci�n de fundici�n gris; el enfriamiento r�pido tiende, en cambio, a producir fundici�n blanca. Finalmente, el azufre y el manganeso ejercen tambi�n una cierta influencia contraria a la del silicio, favorecen la formaci�n de fundici�n blanca. Sin embargo, el manganeso y el azufre, cuando se encuentran formando inclusiones no met�licas de sulfuro de manganeso, no ejercen influencia favorable ni desfavorable en la formaci�n de grafito ni en la aparici�n de fundiciones grises o blancas. Adem�s de estos tres tipos de fundici�n, se fabrican tambi�n desde hace muchos a�os las fundiciones maleables, que en lugar de obtenerse por simple fusi�n, como las que acabamos de citar, se fabrican por recocido de la fundici�n blanca en condiciones especiales.

FUNDICI�N GRIS.

Constituyen la clase m�s com�n y reciben este nombre por el color de material reci�n fracturado. Contienen aproximadamente un 4 % de carbono y un 3 % de silicio; la estructura es perl�tica, con l�minas de carbono gran�tico distribuidas por la matriz.

Esta discontinuidad estructural explica las propiedades caracter�sticas de esa clase de fundiciones: valores de resistencia a la tracci�n y alargamiento muy bajos (R = 10 - 35 kg/mm2), escasa sensibilidad al corte y comportamiento inel�stico a las tensiones. Sin embargo, hay que recordar nuevamente que las propiedades y la estructura dependen en gran manera de la velocidad de enfriamiento de la pieza y, por consiguiente, de sus dimensiones.

La fundici�n gris se fabrica en el alto horno, para esto se utiliza de 900 a 1500Kg. de coque se lleva a cabo la llamada marcha caliente, obteni�ndose fundici�n gris que contiene cantidades altas de carbono en forma de grafito (2.2 a 4.5 %), debido al alto contenido de silicio mas de 1% y peque�as cantidades de magnesio f�sforo y azufre. La escoria contiene una cantidad baja de oxido de hierro debido a su considerable reducci�n, el enfriamiento es lento

Las fundiciones grises se utilizan para fabricar elementos robustos, debido a su �ptima facilidad de colada, pero poco sometidos a fatigas y esfuerzos, tales como soportes, contrapesos, basamentos de m�quinas, etc�tera. Las aleaciones de esta clase no pueden ser tratadas t�rmicamente.

Un tipo de fundici�n gris modificada es la fundici�n meehart�tica: mediante t�cnicas de colada adecuadas se obtiene una distribuci�n uniforme de grafito en forma de part�culas muy finas dispersas por el n�cleo o matriz. Este factor produce alguna mejora de las propiedades mec�nicas del material colado (R alcanza valores de hasta 45 kg/mm2) Con lo que aumenta notablemente la plasticidad.

PRINCIPALES CARACTER�STICAS Y COMPOSICIONES DE LAS FUNDICIONES GRISES.

Las fundiciones grises son m�s blandas, de fractura gris�cea y una parte del carbono se encuentra en forma de grafito. Esos ejemplos se�alan claramente c�mo en las fundiciones la formaci�n del grafito se favorece con la presencia de un elevado porcentaje de silicio y de carbono y con bajas velocidad es de enfriamiento, circunstancia esta �ltima que se consigue en las piezas de gran espesor y con preferencia en el interior de las piezas. Para obtener fundiciones grises, se deben vigilar los porcentajes de azufre y manganeso, que conviene que sean bastante bajos.

Las fundiciones grises son, en general, las m�s utilizadas en la construcci�n mec�nica y puede decirse que el 95 % de las fundiciones que se fabrican en la actualidad son fundiciones grises. Cuando no se exigen unas caracter�sticas mec�nicas muy elevadas, las condiciones m�s interesantes que, en general, conviene que cumplan las fundiciones son primero que cuelen bien, segunda que se mecanicen con facilidad y tercero que no tengan poros. Para que cuelen bien deben de ser de baja temperatura de fusi�n y para ello conviene que tengan contenidos en carbono bastante elevados.

Las fundiciones para ser f�cilmente mecanizables deben contener en general altos, porcentajes de silicio. Si el contenido en silicio es bajo, puede aparecer fundici�n blanca, muy dif�cil de mecanizar. En la figura A se se�alan los contenidos en silicio que se deben rebasar para poder obtener fundici�n gris con diferentes espesores cuando se cuela la fundici�n en moldes de arena secados en estufa. Se observa que var�an desde 1 % para piezas de 100 mm de espesor hasta 2 % para piezas de 25 mm de espesor y 2,5 %, para piezas de 15 mm de espesor.

El hierro gris o fundici�n gris se utiliza en la fabricaci�n de bancadas. Puede tornearse, limarse y su temperatura de fusi�n es mas alta que la del hierro blanco, es mas fluido cuando esta fundido, es menos fr�gil y su resistencia aumenta con la finura del grano.

FUNDICIONES BLANCAS.

La fundici�n blanca cuando se fabrica en alto horno se utilizan 830 a 990 Kg de coque, para que obtenga la fundici�n blanca se debe trabajar el horno en marcha fria, obtiene fundici�n blanca, con menos grafito o sin �l. El carbono permanece combinado con el carburo de hierro (45%) por enfriamiento r�pido de lingote, su contenido es del 3% de carbono y posee menos del 1% de silicio ya que la temperatura de marcha es relativamente baja; la reducci�n en este caso es incompleta por lo que determinada cantidad de FeO pasa ala escoria.

Las fundiciones blancas son duras, fr�giles, de fractura blanca y cristalina Y en ellas el carbono se presenta combinado en forma de cementita. En las fundiciones blancas, el carbono, en porcentaje nunca superior al 3 %, est� combinado por completo en forma de cementita y la estructura es mixta: perl�tica-cement�tica. Este efecto es favorecido por la presencia de ligantes como el cromo y el manganeso, por la reducci�n del contenido de silicio y por el aumento de la velocidad de enfriamiento. Presentan una dureza notable y resistencia al desgaste, por lo que son utilizadas fundamentalmente para fabricar mazos de trituradores, cilindros de laminadores, etc�tera.

Sin embargo, su funci�n m�s importante consiste en constituir el punto de partida para la obtenci�n de fundici�n maleable: mediante un adecuado tratamiento t�rmico se provoca la coalescencia (capacidad de fundirse) de las l�minas de grafito en n�dulos separados o tambi�n, adem�s de la coalescencia del grafito, la descomposici�n de la perlita hasta obtener un n�cleo ferr�tico, con n�dulos de grafito dispersos en �l.

Las fundiciones maleables se consideran productos intermedios entre las fundiciones grises y los aceros; pueden ser tratadas t�rmicamente y son adecuadas tanto para piezas robustas como para las sometidas a tensiones del tipo medio. Se utilizan en gran escala en la industria automovil�stica y de producci�n de m�quinas agr�colas, para obtener ejes, soportes, puentes posteriores, basamentos, horquillas, etc.� igualmente, son muy empleadas para empalmes roscados de tubos. Sin embargo, existe una limitaci�n de car�cter dimensional, ya que no es posible obtener la estructura deseada cuando se trata de piezas muy gruesas.

La fundici�n blanca es la materia para fabricar aceros, es extremadamente dura, fr�gil con bajo punto de fusi�n debido al carbono de hierro; la dureza y fusibilidad aumentan; la maleabilidad y soldabilidad disminuyen en proporci�n con el contenido de carbono.

Antes de fundirse pasa por un estado pastoso y despu�s funde r�pidamente esto lo hace apropiado par la fabricaci�n de hierro dulce y hiero maleable su densidad es de 7.5 Se caracteriza porque presenta una fractura blanca met�lica. Es una aleaci�n de Fe-C (>1,7%C) que se enfr�a seg�n el diagrama metaestable de equilibrio, es decir, mediante un enfriamiento r�pido, formando un compuesto eut�ctico que es la ledeburita. Son muy duras y poco mecanizables. Se utilizan para fabricar piezas que resistan la abrasi�n y fuertes desgastes (trituradores).

Se las puede someter a tratamientos t�rmicos para mejorar su capacidad de deformaci�n pl�stica que se aplican a piezas con forma definitiva:

Maleabilizaci�n grafitizante: Se calienta y mantiene la fundici�n a una temperatura y se enfr�a lentamente provocando el retorno al equilibrio estable por descomposici�n de la cementita. Para que se produzca la vuelta al equilibrio estable, la fundici�n debe tener un contenido bajo en C y alto en Si (1-1,5%). El grafito procedente de la descomposici�n de la cementita, se obtiene en forma nodular, lo que proporciona ductilidad. A la fundici�n obtenida se la denomina maleable de coraz�n negro.

Maleabilizaci�n decarburante: Se decarbura la cementita de una fundici�n blanca mediante una reacci�n del carbono con el ox�geno del aire a 950 �, lo que da lugar a una expulsi�n de di�xido de carbono. Se obtiene una estructura perl�tica que es m�s blanda que la cementita. Es necesario la ausencia de Si, ya que de lo contrario se producir�a un retorno al equilibrio estable.

FUNDICION ATRUCHADA

La fundici�n atruchada es una variedad intermedia que tiene el especto de hierro blanco con manchas color gris oscuro. El carbono se encuentra en forma libre y combinada. Este hierro se produce en condiciones controladas.

Generalmete no tiene mucho uso comercial, se utiliza donde no se requiere que soporte mayores esfuerzos o realice trabajos forzados, un ejemplo son las bancas que estan en los parques, son de hiero atruchado.

APLICACIONES DE LAS FUNDICIONES.

En cuanto a las aplicaciones m�s importantes de las fundiciones, dependen del tipo de fundici�n :

Fundici�n blanca: se trata de fundiciones cuyo enfriamiento se ha realizado de una manera r�pida y, por lo tanto, el exterior de la pieza es fundici�n blanca hasta 4 cm de espesor, y el interior es una fundici�n gris, as� se obtienen piezas duras en la periferia y un alma suficientemente resistente. Las aplicaciones principales suelen ser para piezas que resisten fuertes desgastes: cilindros laminadores, mand�bulas de machacadoras, ruedas de vagones, zapatas de freno de ferrocarril, etc. Los procedimientos de maleabilizaci�n se aplican a objetos que tienen su forma definitiva, as� permiten obtener piezas de formas complicadas que ser�an dif�ciles de realizar en acero, sea por colada, sea por forja. El producto obtenido en las maleabilizaciones es blando y tenaz. Algunas aplicaciones son las siguientes: para soportes del motor de un coche, maquinaria agr�cola, conexiones de tuber�as, etc.

Fundici�n gris: la industria no utiliza apenas estas fundiciones ya que sus propiedades mec�nicas son mediocres. Tienen una gran capacidad de amortiguamiento de las vibraciones, y de ah� su utilizaci�n para las bancadas de las m�quinas. La fundici�n gris, tratada t�rmicamente, se utiliza para m�quinas herramientas, motores de combusti�n interna y otras piezas sometidas a vibraci�n y desgaste. En cuanto a la fundici�n gris de grafito esferoidal, poseen una resistencia mec�nica y una ductilidad mayor que las de las fundiciones grises usuales. La facilidad de mecanizaci�n es excelente. Las principales aplicaciones son: tubos para la conducci�n de agua, de gas y de petr�leo.

Fundiciones aleadas: los tipos principales que utiliza la industria son:

Diagrama de Hierro Carburo de hierro

Fidel Cruz N. Estudiante de Ing. Mec�nica M�xico 2000>