Het TIG-lasproces is ontwikkeld in de Verenigde Staten in de dertiger jaren, en was in eerste instantie bedoeld voor het lassen van speciale materialen (RVS en Al) veelal in bijzondere toepassingen zoals luchtvaart en de racerij. Het TIG-lasproces is zonder meer te karakteriseren als de "Rolls-Royce" onder de lasprocessen voor wat betreft toepassing, precisie en uiterlijk van de lasverbinding. Middels het TIG-lasproces is een ervaren lasser in staat om een scheermesje aan een spoorrails te lassen ! Alhoewel hier uiteraard weinig toepassingen voor zijn geeft het voorbeeld wel de bijzondere mogelijkheden van TIG-lassen aan.

Lange tijd is TIG-lasapparatuur buiten het bereik van de hobby-lasser gebleven, met name door de ingewikkelde instellingen en de hoge kosten van de lasapparatuur. De laatste jaren echter is er door de ontwikkelingen in de electronica relatief goede en goedkope TIG-lasapparatuur op de markt gekomen, waardoor het TIG-lasproces ook binnen het bereik van de serieuze amateur/hobby lasser is gekomen.

Het principe van TIG lassen is betrekkelijk eenvoudig en enigzins te vergelijken met autogeen lassen, zie de figuren 11 en 11a.

Bij TIG lassen wordt een elektrische vlamboog getrokken tussen het werkstuk en een aangepunte Wolfraam elektrode. Ter bescherming van het lasbad wordt gebruikt gemaakt van een inert gas, meestal Helium (He) of Argon (Ar) of een mengsel van deze twee gassen. Het grote verschil met bijvoorbeeld MIG/MAG lassen is dat bij TIG-lassen de Wolfraam elektrode niet afsmelt. Er kan/moet dus, net als bij autogeen lassen, met de hand middels een lasstaafje toevoegmateriaal in het lasbad worden afgesmolten. Met de TIG-methode is vrijwel ieder metaal te lassen, al zijn er voor de verschillende metalen wel verschillende instellingen nodig. Zo worden laagelegeerd koolstofstaal en roestvast staal gelast met gelijkstroom (DC), en wordt aluminium gelast met wisselstroom (AC).

Een van de grootste voordelen van TIG-lassen is de eenvoud en precisie waarmee het lasbad te beheersen is en de, ten opzichte van autogeen lassen lassen, veel geringere warmtetoevoer. Als de stroomsterkte goed is gekozen, kan het smeltbad voor langere tijd in stand worden gehouden. Met name voor het lassen van dun plaatwerk is TIG lassen een ideale lasmethode. De lasnaad is in vergelijking met MIG/MAG lassen veel zachter en blijft veel vlakker hetgeen het nabewerken veel eenvoudiger maakt. Een groot nadeel van TIG-lassen zijn, zeker voor de amateur, de hoge (aanschaf)kosten van een TIG-lasapparaat met toebehoren. Om een indicatie te geven: de (aanschaf)kosten van een inverter TIG-lasapparaat zijn gemiddeld 2 to 3 keer zo hoog dan die van een MIG/MAG lasapparaat van gelijk vermogen. Dit wordt met name veroorzaakt door de geavanceerde elektronica die nodig is om het TIG-lasproces te kunnen beheersen. Ook de kosten voor het beschermgas (de edelgassen Helium en/of Argon) en toebehoren zoals de Wolfraam elektroden zijn hoger. Over het algemeen is de snelheid waarmee gelast kan worden lager, al zal dat voor de amateur-lasser vaak een minder groot bezwaar zijn.

Een voorbeeld van een inverter TIG lasapparaat is weergegeven in figuur 12. In deze figuur is alleen de transformator weergegeven. waarbij dient te worden opgemerkt dat de gasfles die bij deze lasmethode nodig is en het slangenpakket niet in de figuur te zien is.

Een complete TIG-lasinstallatie bestaat uit een lastransformator, een lastoorts met slangenpakket en een gasfles met reduceer.

Het slangenpakket heeft aan de ene zijde de aansluitingen aan het lasapparaat, en aan de andere zijde de lastoorts, zie de figuren 13a en b.

De aansluitingen aan de zijde van het lasapparaat bestaat uit een dinze-koppeling voor de laskabel, een aansluitslangetje met wartel voor de gastoevoer en een connector t.b.v. de toorts-schakelaar.

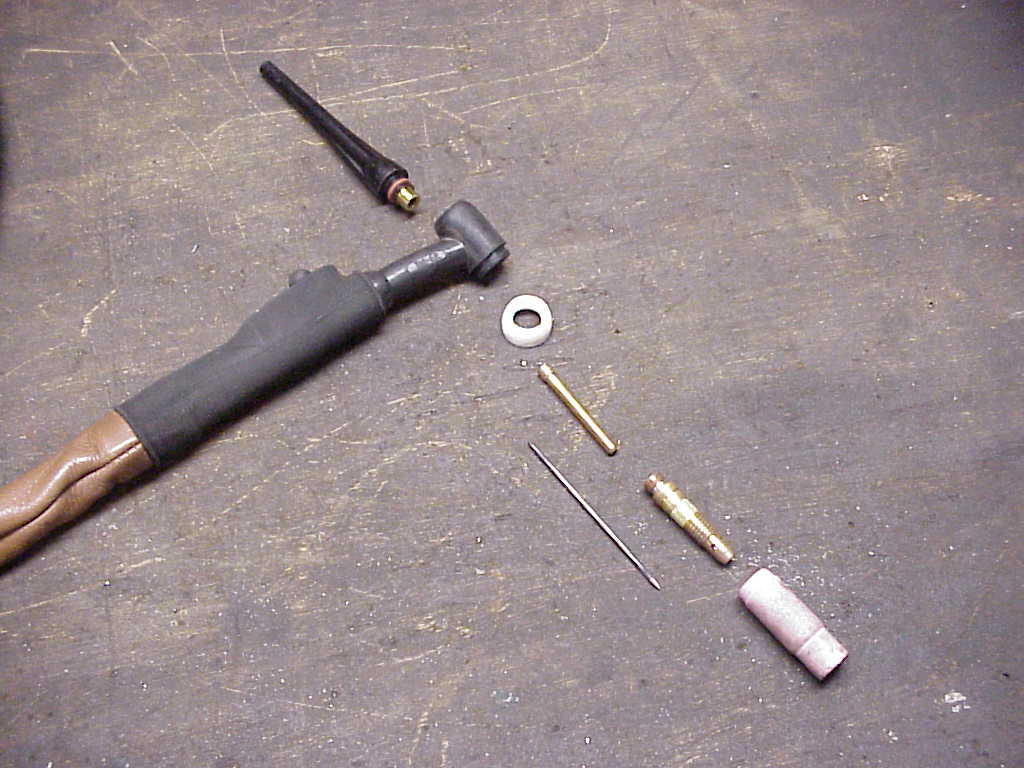

De lastoorts van een TIG-lasapparaat is weergegeven in de figuren 14 a en b, en bestaat aan de bovenkant uit een afdekkap (kan zowel lang als kort zijn), en aan de onderzijde uit een keramisch gascup met een teflon afdichtring en een spantangset waarin de wolfraamelektrode wordt vastgeklemd. De keramische gascup die in verschillende diameters verkrijgbaar is, zorgt er voor dat de Argon gasstroom naar het lasbad wordt geleid en daar zorgt voor de inertisatie.

De Wolfraam elektroden die bij TIG-lassen worden gebruikt zijn verkrijgbaar in diverse diameters, afhankelijk van de ingestelde lasstroom. Als vuistregel is de maximale belastbaarheid van Wolfraam-elektroden ca. 100A per mm elektrodediameter bij gelijkstroom en ca. 50A per mm elektrodediameter bij wisselstroom. De meest gebruikte elektrodediameters zijn 1,6 mm, 2,4 mm, 3,2 mm, 4,0 mm en 6,0 mm. Voor het lassen van dun plaatwerk is een elektrodediameter van 2,4 of 3,2 mm het meest geschikt. De elektroden bestaan uit niet uit zuiver Wolfraam, maar zijn vaak legeringen doordat ze worden voorzien van een "dope". Hierdoor worden de ontstekingseigenschappen verbeterd en wordt de standtijd verlengd. Als legeringelementen worden vaak Thorium, Zirkoon en Tantaal in percentages tussen 1% en 5% toegepast.

De meeste TIG lasapparaten hebben een aansluiting voor een externe regelaar, zie figuur 15. Hierop kan een afstandbediening of een voetpedaal worden aangesloten. Hiermee kan de lasstroom op afstand, of in het geval van een voetpedaal, tijdens het lassen worden veranderd.

Het starten/ontsteken van de vlamboog bij TIG-lassen kan op een aantal manieren geschieden. Bij de wat oudere machines vindt het ontsteken van de vlamboog plaats door simpelweg aanstrijken van het werkstuk, enigzins vergelijkbaar met elektrisch lassen met beklede elektrodes. Op het moment dat de elektrode los komt van het werkstuk wordt het kortgesloten circuit onderbroken en ontstaat de vlamboog. Het grote nadeel bij deze methode is het risico dat de Wolfraam elektrode aan het werkstuk blijft kleven waardoor er Wolfraam insluiting in de las kan plaatsvinden. Om dit risico te verkleinen is de zgn. lift-arc techniek geintroduceerd. Het principe van de lift-arc techniek is dat gedurende de tijd dat het circuit is kortgesloten, (dus als de elektrode het metaal raakt) er "automatisch" een hele lage stroomsterkte wordt ingesteld. Daardoor zal de Wolfraam elektrode minder makkelijk aan het werkstuk "kleven". Op het moment dat de elektrode los komt van het werkstuk wordt "automatisch" de stroomsterkte vergroot en stelt zich de vlamboog in. Daar er echter voor de ontsteking nog steeds contact gemaakt moet worden tussen de elektrode en het werkstuk, is het risico van Wolfraaminsluiting niet geheel uit te sluiten. Mede daarom is er de afgelopen jaren een andere techniek ontwikkeld waarbij voor het ontsteken van de vlamboog geen contact tussen elektrode en werkstuk meer nodig is: de zgn. HF (hoogfrequent)-techniek. Het principe van de HF-techniek is dat er ten behoeve van het ontsteken van de vlamboog een zeer hoog potentiaal verschil tussen de elektrode en het werkstuk wordt opgewekt, enigzins vergelijkbaar met het principe van een bougie. Door dit hoge potentiaalverschil van enkele duizenden Volts ontstaan er vonken tussen de elektrode en het werkstuk. De lucht tussen de elektrode en het werkstuk wordt ge-ioniseerd en daarmee geleidend voor elektrische stroom. Het stroomcircuit kan worden gesloten en de vlamboog stelt zich in. In de praktijk, zo weet ik uit eigen ervaring, werkt de HF-techniek perfect: je houdt de toorts met elektrode vlak boven het werkstuk op de plek waar je wilt gaan lassen, druk op de toortsknop en de vlamboog stelt zich automatisch in !

De lastechniek voor het TIG-lassen is verwant aan de techniek voor autogeen lassen. Het vereist enige oefening om in staat te zijn een mooie las te leggen. In tegenstelling tot MIG/MAG lassen waarbij de draad automatisch wordt toegevoerd, heeft de TIG-lasser beide handen nodig: de lastoorts in de ene hand en het lastoevoegmateriaal in de andere hand. De lastoorts wordt onder een hoek van ca. 80 graden en het toevoegmateriaal wordt onder een hoek van ca. 20 graden met het werkstukoppervlak gehouden. Hierdoor blijft een meest optimaal zicht op het lasbad bestaan. Voor het leggen van een nette las is een "vaste" hand belangrijk en probeer daarom om een zo ontspannen en comfortabele mogelijke laspositie aan te nemen. Het beste is een zittende positie waarbij armen en handen voldoende worden ondersteund. Las nooit zo maar "uit de vrije hand".De techniek voor het lassen is dan als volgt: met de lastoorts wordt een smeltbad gemaakt en vervolgens wordt de lastoorts iets teruggetrokken en wordt de staaf met toevoegmateriaal in het smeltbad gedoopt waardoor er toevoegmateriaal afsmelt en een las ontstaat. Vervolgens wordt er weer een nieuw smeltbad gemaakt en wordt er op dezelfde wijze weer toevoegmateriaal afgesmolten. Probeer niet om het toevoegmateriaal met de lasvlam te smelten. De beste laskwaliteit wordt verkregen door het vloeibare lasbad te gebruiken om het toevoegmateriaal tot smelten te brengen.

Net als bij autogeen lassen is het van belang om de aan elkaar te lassen metalen zo strak mogelijk tegen of over elkaar te leggen en liefst met lastangen of griptangen te fixeren. Zeker bij dun plaatwerk kunnen de beide lashelften dan vaak met behulp van de vloeimethode, dat wil zeggen zonder extra toevoegmateriaal toe te voegen, "aan elkaar worden gesmolten". Is de tussenruimte te groot, dan kan met bovengenoemde methode een kleine hoeveelheid toevoegmateriaal in het lasbad worden afgesmolten.

Om het TIG-lasproces goed te beheersen kennen de meeste TIG-lasapparaten vele instelmogelijkheden. Mede door de ontwikkelingen in de elctronica en de opkomst van zgn. inverter lasapparaten zijn deze instellingen vaak elektronisch via een soort van keuze menu te maken en worden ze door de elektronica van het lasapparaat gestuurd, zie figuur 16.

De belangrijkste instellingen en de effecten op het lasproces worden hieronder weergegeven.

- lasstroom (in amperes): dit is uiteraard de belangrijkste instelling, en deze is sterk afhankelijk van het te lassen materiaal en de materiaaldikte. Voor het lassen van dun plaatwerk ligt de lasstroom in de orde grootte 15-25 Ampere.

- Pre- en post gasflow (in seconden): het is mijn ervaring dat met name TIG-lassen erg gevoelig is voor "vervuiling" van het lasbad bijvoorbeeld door zuurstofintrede uit de omgevingslucht. Zo kun je bijvoorbeeld voordat je met lassen begint eerst gedurende een korte tijd gas laten stromen om de lasplek vooraf te inertiseren: de pre-gasflow. Idem kun je nadat de lasvlam is gedoofd, het gas nog een aantal seconden laten doorstromen: de post-gasflow. Voor het lassen van dun plaatwerk voldoet een pre-gasflow tijd van 1 a 2 seconden en een post-gasflow tijd van 8-10 seconden.

- Up/down slope (in seconden) en eindstroom (in Amperes): deze instellingen hebben te maken met de op- en afbouwtijd van de vlamboog bij de start van de las en het eind van het las. De upslope geeft de tijd aan waarbinnen de lasstroom na het ontsteken van de vlamboog wordt opgebouwd van de beginwaarde naar de ingestelde lasstroom (de eindwaarde). Evenzo geeft de downslope de tijd aan waarbinnen de lasstroom wordt afgebouwd (veminderd) van de ingestelde lasstroom naar de ingestelde eindstroom. Deze instellingen zijn met name bij hogere stroomsterktes van belang en zorgen er voor dat kratervorming in het lasbad wordt voorkomen.

� Ir. Alfred Westenbroek