|

|

COMO CONSTRUIR UN ANEMÓMETRO DE HUEVOS NAVIDEÑOS DE PLÁSTICO

Este artículo es la traducción autorizada del original “Homemade Easter Egg Anemometer” de la gente de Otherpower

En todas las instalaciones que operan con viento es muy importante conocer la velocidad de este último. Este conocimiento le proporcionará una base para determinar la eficiencia de sus diseños. Los anemómetros comerciales son sumamente costosos y como quiera que su concepto operativo es muy sencillo nos propusimos fabricar uno. El resultado es un instrumento preciso y barato. Los elementos captadores de aire son hechos de medio huevo navideño de plástico que de paso son muy coloridos.

El corazón de nuestro anemómetro es un motor de DC sin escobillas y con un imán permanente. La razón es muy sencilla: estos motores disponen de un pequeño rodamiento de bolas que posiblemente cueste más que el mismo motor. Por otra parte, el circuito del motor nos posibilitan calibrarlo por frecuencia y rendimiento voltaico. Este motor es el que impulsa el disco duro de los computadores. En la fotografía que sigue se puede apreciar en el centro el rodamiento de bolas a que nos hemos referido.

En los anemómetros que hemos construido en el pasado hemos empleado motores de DC para hobbistas. Aunque estos motores sirven tienen un grave problema y es que giran sobre bocinas baratas que se desgastan muy rápidamente debido a que no se fabrican para tolerar las fuerzas laterales que se le imponen a un anemómetro. Además su capacidad de generación no es lineal a la la velocidad del viento y como es natural oponen resistencia física algo desmedida.

El circuito de estos motores consiste de doce bobinas y un imán permanente que gira a su derredor. NO son motores normales, ya que requieren de un circuito impulsor especial para que giren. Si a un motor de estos se le aplicara corriente directamente buscará un punto alineado a las bobinas y se quemará. El motor tiene tres terminales (Algunos cuatro), una de ellas central y dos de salida. Para conectarlo al equipo de medición solo será necesario usar el terminal central y uno de los laterales. La salida del motor puede ser medida con un multímetro fijado para medir voltios de CA o contando los impulsos con un frecuenciómetro. Nosotros usamos un multímetro fijado para medir frecuencias (Ciclos por segundo). Aunque hay doce bobinas habremos medido la salida de seis al conectar un solo terminal. Esto quiere decir que una lectura de 6 ciclos equivale a una revolución por segundo. Tanto la frecuencia como el voltaje son lineales a la velocidad del viento lo que permite una fácil calibración. La ventaja de medir frecuencia sobre voltaje es que la longitud del cable trasmisor no importa cuando se miden frecuencias, pero si cuando se miden voltajes.

La fotografía que sigue muestra las bobinas del motor.

Materiales y herramientas que se necesitan

· Un motor de CD sin escobillas (Verifique nuestra pagina de productos, a veces tenemos esos motores)

· 4 Huevos navideños de plástico de 2 ¼” de diámetro. Solo usaremos la mitad esférica.

· 3 Trozos de alambre de acero

· 3 Tuercas para apretar el alambre

· 3 Tornillos de tira fondo para fijar el motor a su base

· Un pedazo de plástico para fabricar el eje

· Un reductor de PVC de 2” a 1 ½”

· Un trozo de tubo de PVC de 1 ½” por no menos de 50 cm de largo

· Cierta longitud de cable conductor (El cable de telefonía es excelente).

· Resina epóxica.

Construcción

Suelde los cables conductores, uno a uno de los terminales laterales del motor y otro al terminal central. Coloque el motor sobre el borde de 2” del reductor y atorníllelo. No estará demás usar algo de resina epóxica para aumentar la resistencia de la unión. Si el motor tiene más de 2” de diámetro consiga un reductor de ese diámetro o pegue sobre los bordes del que tiene una pequeña placa de plástico que le permita colocar el motor. Recuerde hacerle un agujero a la placa para bajar los cables que parten del motor. Inserte el trozo de tubo en su sitio y ya tiene la base del anemómetro lista. Los cables deben sobresalir por debajo del tubo.

Para construir el eje del anemómetro, corte un anillo de 3” de diámetro exterior por 1” de diámetro interior. En nuestro caso, para hacerlo de la mayor precisión empleamos un torno. Como el plástico es fácil de cortar y si no tiene un torno, luego de haberle hecho un corte circular aproximado hágale un agujero central y móntelo sobre un taladro. Con el taladro encendido y usando una escofina, remate el círculo externo lo más exactamente que pueda. Amplíe ahora el agujero central hasta llegar al diámetro que le indicamos, que es el del eje del motor.

Haga los agujeros para los brazos del anemómetro en el costado del anillo. Estos están a una distancia de 120 grados entre sí y deben tener la misma profundidad. Hágalos de un diámetro ligeramente menor al del alambre de manera que hagan un ajuste bien apretado. Su profundidad es importante, pues si los brazos tienen la misma longitud y por tanto pesan lo mismo, si penetran a una profundidad diferente tendrán una longitud diferente causando desbalanceos en el anemómetro.

Para construir los elementos captadores de aire haga muy cuidadosamente dos pequeños agujeros ligeramente por debajo de sus bordes (Aproximadamente 6 a 9 mm). Asegúrese de que los agujeros están alineados entre sí de manera que el alambre que conecta los elementos al motor pase por ellos sin necesidad de doblarlo. Los alambre mismo deben ser exactamente del mismo tamaño. Pegue o suelde en el extremo de cada alambre una arandela de manera que los elementos no resbalen hacia fuera y verifique que el peso de cada uno es igual al de los demás. Cualquier exceso de peso de un brazo puede remediarlo limando los excesos de soldadura o pegamento.

Por último, inserte los brazos en los agujeros al costado del anillo y coloque un último elemento sobre el conjunto para protegerlos de la humedad. Trate de hacer esta cubierta lo más hermética posible. Observe que nuestros elementos han sido pegados al anillo para hacer el conjunto más resistente.

Lo corto de esos brazos hacen el anemómetro lento para arrancar. Si se hacen más distantes o si se colocan más de tres elementos estos resolverá el problema.

Calibración de la unidad.

La calibración de la unidad puede hacerse usando un vehículo. Hágale una base al anemómetro de manera que se proyecte en el aire lo suficientemente alejado de las corrientes y turbulencia que el vehículo mismo genera al rodar. Tenga cuidado con las líneas eléctricas aéreas. Es importante hacer la calibración en un día en que no haya viento, pues la brisa producirá resultados erróneos. Consiga un instrumento que mida frecuencias. Tome nota de los indicadores del instrumento y de la velocidad del vehículo en ella. Haga varias pruebas de resultados a la misma velocidad. Si le es posible, repita las pruebas midiendo ahora los voltajes generados. Como quiera que el motor del anemómetro arroja resultados bastante lineales puede observarse que los incrementos de velocidad y de generación son proporcionales.

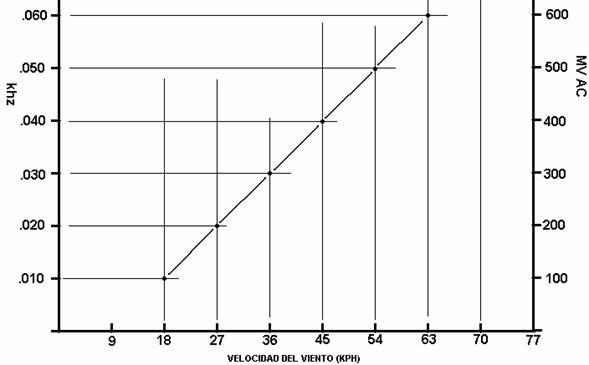

En la gráfica que sigue aparecen los resultados de nuestras pruebas:

Lecturas directas

La solución más sencilla es hacer una plantilla de la gráfica que se obtenga y colocarla al lado del medidor que se use. Pero a seguidas le ofrecemos algunas ideas sobre cómo fabricar un medidor de lectura directa si tiene un medidor de 0 a 500 microamperios. Consiga un circuito integrado convertidor de frecuencia a voltaje LM2917. Este circuito se consigue en casi cualquier tienda de electrónicos a un precio muy moderado. Se necesitan además tres condensadores y tres resistencias. El circuito LM2917 proporciona un voltaje proporcional a la frecuencia de entrada. En nuestro caso, proporciona una corriente de 0 a 500 microamperios a frecuencias de 0 a 90 Hz. Esto quiere decir que con nuestro anemómetro, el rango completo de la escala indicará aproximadamente 108 KPH. A estas alturas es bueno aclarar que no somos expertos en electrónica. Dicho en otras palabras: si algo se quema será muy difícil rescatar el humo y reponerlo en los componentes de que escapó. Busque ayuda de alguien que sepa. Más abajo aparece el circuito que eventualmente desarrollamos para tomar lecturas directas de nuestro anemómetro.

La resistencia de 470 ohmios en el pin 9 reduce el voltaje. Las de los pines 10 y 5 determinan el amperaje de la escala del medidor. 12K ohmios dan esa misma escala para 500 microamperios, aunque si se desea mayor precisión se puede añadir un control de afinación.

Lo recomendable es construir el circuito sobre una galleta sin soldaduras y una vez satisfechos de que todo funciona como se desea pasarlo a otra ya soldado. Recomendamos usar un receptáculo para colocar el circuito integrado en lugar de soldar directamente sobre él.

Por supuesto que hecho este circuito habrá que calibrar el nuevo medidor, aunque esto resulta relativamente sencillo si conocemos su rango total, pues por tratarse de actividad lineal es sólo cuestión de dividir el rango entre las velocidades mínimas y máximas que el anemómetro captó durante las pruebas iniciales de calibración.