|

UNIVERSIDADE FEDERAL DE SANTA MARIA

CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA QUÍMICA

DISCIPLINA DE PROCESSOS QUÍMICOS INDUSTRIAIS II

PROFESSOR: JORGE O. CUELLAR NOGUERA

PROCESSAMENTO DO XISTO

ACADÊMICOS: GIOVANI TONEL

SILVIO ROBERTO TAFFAREL

SANTA MARIA, ABRIL DE 2004.

ÍNDICE

1. OBJETIVOS________________________________________________________ 3

2. INTRODUÇÃO_____________________________________________________ 4

3. HISTÓRIA_________________________________________________________ 4

3.1. Tirando Óleo de Pedra_____________________________________________ 4

4. ORIGEM DO XISTO_________________________________________________ 4

5. A PESQUISA GEOLÓGICA DO XISTO________________________________ 5

5.1. Métodos de pesquisa______________________________________________ 5

5.1.1. Sondagem rotativa a diamante________________________________________________ 5

5.1.2. Métodos Geofísicos_______________________________________________________ 6

6. OCORRÊNCIAS DE XISTO__________________________________________ 7

6.1. No Mundo_______________________________________________________ 7

6.2. No Brasil________________________________________________________ 8

6.2.1. Formação Irati____________________________________________________________ 8

6.2.2. Reservas e Recursos_______________________________________________________ 9

7. MINERAÇÃO E TRATAMENTO E MINÉRIO__________________________ 10

7.1. Tipos de Mineração______________________________________________ 10

7.2. Mineração e Tratamento de Minério de Xisto__________________________ 12

7.3. Tratamento de Minério____________________________________________ 13

7.3. Características do Xisto Rom_______________________________________ 14

7.3.1. Características do Xisto na Pilha de Estocagem__________________________________ 15

7.3.2. Características do Xisto para Alimentação das Retortas____________________________ 15

8. PROCESSAMENTO DO XISTO______________________________________ 15

8.1. Processo de Retortagem ou Pirólise do Xisto__________________________ 15

8.1.1. Tratamento dos Produtos de Retortagem_______________________________________ 16

8.1.2. Limpeza do Óleo_________________________________________________________ 16

8.1.3. Tratamento do Óleo de Xisto________________________________________________ 16

8.1.4. Tratamento do gás de processo______________________________________________ 17

8.1.5. Aproveitamento do xisto retortado____________________________________________ 18

8.2. Gaseificação do xisto______________________________________________ 18

8.3. Combustão do xisto_______________________________________________ 20

9. DESENVOLVIMENTO DA TECNOLOGIA NA PETROBRÁS____________ 20

9.1. Processo Petrosix________________________________________________ 21

9.2. Escala Protótipo_________________________________________________ 22

9.3. Escala Industrial_________________________________________________ 23

9.4. Módulo Industrial________________________________________________ 23

9.5. Pesquisa e desenvolvimento________________________________________ 23

9.6. Estudos para Combustão de uma Partícula de Xisto_____________________ 24

10. PRODUTOS DA PETROBRAS-SIX__________________________________ 25

10.1. Agente Antipó__________________________________________________ 25

10.2. Sela Trincas____________________________________________________ 26

10.3. Emulsão Rejuvenescedora ER_____________________________________ 26

10.4. Agente Rejuvenescedor AR-5_____________________________________ 26

10.5. Óleos Combustíveis de Xisto______________________________________ 27

11. PROTEÇÃO AO MEIO AMBIENTE__________________________________ 27

11.1. Proteção Atmosférica____________________________________________ 27

11.2. Reabilitação da Área Minerada_____________________________________ 28

11.2.1. Reconstituição do Solo___________________________________________________ 29

11.2.2. Atividades Paralelas a Reabilitação__________________________________________ 29

11.3. Projeto Lago Sul________________________________________________ 29

11.4. Reciclagem de Pneus____________________________________________ 30

11.4.1. Co-Processamento de Pneus_______________________________________________ 30

11.4.2. Destinação dos Produtos Gerados___________________________________________ 31

11.4.3. Etapas Envolvidas na Reciclagem____________________________________________ 31

12. CONCLUSÃO_____________________________________________________ 32

13. BIBLIOGRAFIA___________________________________________________ 33

ANEXO_____________________________________________________________ 34

1. OBJETIVOS

O presente trabalho tem por objetivo apresentar de maneira sucinta as principais características do processo de industrialização do xisto, desde a extração, tratamento do minério, processamento e obtenção dos produtos e subprodutos derivados da rocha de xisto, em paralelo a tecnologia especialmente desenvolvida em função do tipo de matéria-prima disponível no território nacional. Comentar também, sobre as tecnologias que estão sendo desenvolvidas no sentido de preservação ambiental.

Relatar o processo Petrosix desenvolvido pela empresa PETROBRÁS, na cidade de São Mateus do Sul, para a extração do xisto.

2. INTRODUÇÃO

O xisto é uma rocha sedimentar que contém um complexo orgânico de composição indefinida, chamado querogênio, disseminado em seu meio natural. Não podendo ser facilmente extraído pelos solventes comuns, esta matéria orgânica confere ao xisto um potencial energético que pode ser aproveitado através de diversos processos, tais como a retortagem, combustão ou gaseificação.

A importância atribuída aos xistos advém, exatamente, da possibilidade de se produzir do óleo dele extraído, devidamente beneficiado, e pelos processos convencionais de refinação, os mesmos derivados do petróleo de poço: nafta, gasolina, óleo diesel, óleo combustível e o gás liquefeito de petróleo (GLP).

O xisto é hoje a maior fonte em potencial de hidrocarbonetos conhecida no mundo.

3. HISTÓRIA

3.1. Tirando Óleo de Pedra

O interesse pela potencialidade do xisto é antigo. Já no final do século XVIII, nos Estados Unidos, cerca de 200 instalações extraíam querosene e óleo desta rocha. No Brasil, a primeira extração aconteceu em 1884, na Bahia. Em 1935, em São Mateus do Sul, uma usina instalada por Roberto Angewitz - mais conhecido como o Perna-de-Pau - chegou a produzir 318 litros de óleo de xisto por dia.

Em 1949, o governo Federal decide investigar cientificamente as potencialidades do xisto e a viabilidade econômica de sua industrialização. Um ano mais tarde, é criada a Comissão de Industrialização do Xisto Betuminoso (CIXB), para estudar a construção de uma usina na cidade de Tremembé, em São Paulo, com capacidade para produzir 10 mil barris diários de óleo de xisto. Com a criação da Petrobras, o acervo desta Comissão é incorporado a ela e, em 1957 e 1958, os técnicos da Companhia desenvolveram um novo processo de transformação de xisto que recebeu o nome de PETROSIX. Hoje, esse processo é reconhecido mundialmente como o mais avançado no aproveitamento industrial desse minério.

A maior parte do xisto localizado em território nacional pertence à formação Irati, que abrange os Estados de São Paulo, Paraná, Santa Catarina, Rio Grande do Sul, Mato Grosso do Sul e Goiás. A PETROBRAS concentrou suas operações na jazida de São Mateus do Sul, onde o minério é encontrado em duas camadas: a camada superior de xisto com 6,4 metros de espessura e teor de óleo de 6,4%, e a camada inferior com 3,2 metros de espessura e teor de óleo de 9,1%.

Em 1972, entra em operação a Usina Protótipo do Irati (UPI), que comprova a viabilidade técnica do processo PETROSIX, testa equipamentos e levanta dados básicos para projetos de usinas industriais.

O processo de consolidação da tecnologia PETROSIX se completa em dezembro de 1991, quando entra em operação o Módulo Industrial (MI), em plena escala.

4. ORIGEM DO XISTO

Xisto é termo geologicamente impróprio, mas de uso generalizado para designar uma rocha sedimentar que contém querogênio disseminado em sua matriz mineral.

As rochas oleígenas originam-se pela decomposição conjunta de sedimentos em matéria orgânica em ambiente anaeróbico, de águas estagnadas, isto ocorre devido a existência de abundante fauna que consome o oxigênio dissolvido nas águas. A matéria orgânica é convertida por processos bacterianos e químicos, durante o soterramento das camadas, num polímero complexo, o querogênio, que contém pequena quantidade de nitrogênio e oxigênio. Os principais ambientes de decomposição de xistos são grandes lagos, mares de águas rasas, lagunas e pântanos.

O querogênio não pode ser extraído pelos solventes comuns do petróleo, mas pode ser transformado em óleo e gás quando a rocha é submetida a temperaturas relativamente elevadas, operação conhecida por retortagem ou pirólise.

A fração mineral da rocha pode incluir argila, minerais, carbonados e sílica, dependendo do ambiente de deposição.

Pelo fato de se tratar de rochas sedimentares e estas necessitarem de aquecimento para a liberação da matéria orgânica, a nomenclatura mais correta para o caso dos xistos no Brasil seria folhelho pirobetuminoso. A referencia é valida, porque ambos os termos são comumente utilizados na literatura para designar esse tipo de rocha oleígena.

5. A PESQUISA GEOLÓGICA DO XISTO

A pesquisa geológica do xisto segue uma sistemática tradicionalmente utilizada na prospecção e exploração de depósitos minerais estratiformes.

Os serviços começam através da identificação de rochas portadoras de quantidades significativas de matéria orgânica, por meio dos trabalhos de fotointerpretação, mapeamento da faixa de ocorrência dos membros oleígenos e etapas de reconhecimento do campo, visando a busca das informações a respeito das topografia do terreno, modo de ocorrência do xisto, espessuras, tectonismo etc., além de coletas de amostras de superfície para estabelecimento preliminar dos teores. Uma vez identificadas áreas mais favoráveis, inicia-se a pesquisa pioneira, envolvendo mapeamento em escala 1:25 mil e execução de furos de sonda esparsos e isolados, com objetivo de selecionar, dentro da faixa de ocorrência, áreas mais promissoras ao aproveitamento econômico do xisto, bem como estabelecer os parâmetros básicos que nortearão a execução dos serviços seguintes.

Nesta etapa pioneira da pesquisa é importante a amostragem continua dos furos de sonda para coleta das amostras das camadas atravessadas, que serão encaminhadas aos laboratórios especializados para determinação dos teores de óleo, gás e água pelo ensaio Fischer, além dos teores de enxofre e composição química e mineralógica das rochas.

Nas áreas selecionadas pela pesquisa pioneira, executam-se serviços de exploração geológica, com a implantação de malhas regulares de sondagem, inicialmente com furos espaçados de 1600 por 800 metros, sendo sucessivamente adensados, chagando-se até ao detalhe de 50 por 50 metros para exploração.

5.1. Métodos de pesquisa

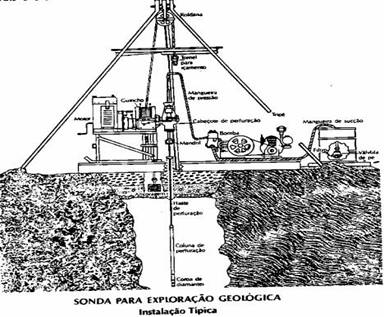

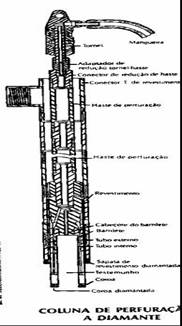

5.1.1. Sondagem rotativa a diamante

O principal objetivo, em um programa de sondagem para exploração, é a obtenção de informações concretas a serem obtidas através das rochas testemunho. Para desenvolver e avaliar uma jazida com a máxima precisão, é necessário a mais alta percentagem de recuperação do testemunho no intervalo mineralizado.

Uma equipe de sondagem para perfuração a diamante consiste basicamente de uma sonda, tanque de recuperação de água, trator para coleta e transporte de água em áreas onde não haja disponibilidade própria a sonda; moto-bomba, veículo para transporte, barracas de acampamento, utensílios diversos e um deposito para guarda de testemunhos, ferramentas, hastes, revestimento, combustíveis e óleos lubrificantes.

As ferramentas diamantadas, de elevado custo, se assemelham as utilizadas no petróleo e compõe-se de : coroas amostradoras, alargadoras (calibrador), coroas de revestimento e sapatas de revestimento. As ferramentas amostradoras são basicamente compostas por: barrilete, caixa de mola, mola retentora de testemunhos e anel guia.

|

As coroas podem ser de vários tipos, dependendo do tipo de rocha a ser cortada e das necessidades da pesquisa. Existem coroas que somente destroem e outras que permitem a recuperação integral do testemunho, além das brocas tricones, normalmente utilizadas para inicio e abertura de furos.

5.1.2. Métodos Geofísicos

Trata-se de métodos indiretos de prospecção que auxiliam na pesquisa geológica do xisto permitindo, a custos relativamente baixos, obter informações de subsuperfície que serão utilizadas na orientação de um programa de sondagem.

|

A prospecção elétrica tem se mostrado eficaz na localização de problemas estruturais como falhas, dobras e zonas de fraturas que representam fatores importantes na mineração do xisto.

As medidas de eletrorresistividade são obtidas introduzindo correntes elétricas no terreno e medindo-se a diferença de potencial, provocadas em eletrodos dispostos no solo, de acordo com arranjos preestabelecidos.

|

De posse das leituras efetuadas obtém-se um perfil de isorresistividade em superfície.

As características de uma broca variam em função do tipo de rocha

Do mesmo modo, o arranjo pode ser utilizado em poços de pequeno diâmetro para se obter um perfil vertical, evidenciando-se as unidades litológicas atravessadas, estabelecendo-se correlações com teores de óleo, densidade etc., sem que seja necessário coletar amostras das camadas.

6. OCORRÊNCIAS DE XISTO

6.1. No Mundo

Os recursos em xisto existentes no mundo são extremamente abundantes e estima-se que a quantidade de óleo, como reserva potencial, é muitas vezes superior a conhecida de petróleo de poço.

Foram registradas ocorrências de xisto de diferentes composições minerais e idades, em varias partes do mundo; no entanto, somente em algumas partes, encontram-se em atividade unidades para aproveitamento dos recursos de xisto, para obtenção de óleo ou produção de energia através de termoelétricas.

|

Óleo de Xisto (recursos mundiais) |

||

|

Pais |

US Geological Survey |

ONU |

|

Estados Unidos |

2000 |

1158 |

|

Brasil |

800 |

842 |

|

Rússia |

115 |

104 |

|

Zaire |

100 |

14 |

|

Canadá |

50 |

35 |

|

Itália |

35 |

39 |

|

China |

28 |

27 |

|

Outros |

12 |

16 |

|

TOTAL |

3340 |

2235 |

Em bilhões de bbl/óleo.

6.2. No Brasil

No nosso pais existem ocorrências de xisto de diferentes idades geológicas em quase todos os estados.

- Xisto Permiano da Formação Irati, nos estados de São Paulo, Paraná, Santa Catarina, Rio Grande do Sul, Goiás e Mato Grosso do Sul.

- Xisto Terciário do Vale do Paraíba, no estado de São Paulo.

- Xisto Cretáceo de Maraú, no estado da Bahia.

- Xisto Permiano da Formação de Santa Brígida, no estado da Bahia.

- Xisto Cretáceo de Alagoas.

- Xisto Cretáceo do Ceará.

- Xisto Cretáceo da Formação Codó, no estado do Maranhão.

- Xisto Devoniano da Formação Curuá, nos estados do Para, Amazonas e Amapá.

As informações disponíveis não permitem confirmar ou contestar as reservas de óleo de xisto atribuídas ao Brasil.

Entretanto, o que temos realmente a considerar não é o recurso total de óleo de xisto existente no nosso território, mas sim as reservas recuperáveis, com características favoráveis para industrialização em larga escala e com resultados econômicos aceitáveis. Isto implica o desenvolvimento de trabalho intenso de Geologia, baseados em fatores técnicos e econômicos. Esta orientação vem sendo seguida pela PETROBRÁS, cujos trabalhos desenvolveram-se mais profundamente nas formações do Vale do Paraíba e do Irati.

A formação do Vale do Paraíba se estende por uma área de cerca de 200 Km2, entre as cidades de Quiririm e Roseira, no estado de São Paulo, ao longo do Rio Paraíba, estando também dentro desta área Taubaté, Tremembé e Pindamonhangaba. Apenas uma pequena parte desta área, cerca de 10Km foi mais intensamente estudada, medindo-se recursos de 119 milhões de barris. No restante da área, somente trabalhos exploratórios foram feitos, mas devido a uniformidade com que se apresentam as camadas de xisto no terreno, um recurso de 1 milhão e 300 mil barris foi inferido.

6.2.1. Formação Irati

A Formação Irati constitui parte integrante da coluna de sedimentos paleozóicos de idade Permiana da Bacia do Paraná. Das ocorrências de xisto do Brasil é a que apresenta as condições mais favoráveis ao aproveitamento econômico dos seus recursos em óleo, daí a intensificação dos trabalhos de pesquisa da PETROBRÁS, principalmente na jazida de São Mateus do Sul, no estado do Paraná.

|

Nas jazidas de São Mateus do Sul ocorrem duas camadas de folhelho pirobetuminoso, separadas por uma camada de material estéril, que, quando combinadas, fornecem espessuras na ordem de 10m e teores em torno de 8,5% em óleo. São rochas de coloração negra a acastanhada, finamente laminadas, com elevado teor de matéria orgânica, na forma de querogênio.

Os folhelhos não Apresentam a mesma distribuição e teores de óleo ao longo dos quase 2000Km de extensão da faixa de ocorrência da Formação Irati. As variações de espessuras, teores e ocorrência de intrusões de diabásio condicionam os trabalhos de avaliação das reservas e recursos da Formação.

6.2.2. Reservas e Recursos

De posse das avaliações individuais das áreas sistematicamente pesquisadas pela PETROBÁS, ao longo de toda a faixa de ocorrência da Formação Irati na Bacia do Paraná, foi possível estabelecer, até o presente momento, um total de dois bilhões e 800 mil barris de óleo de xisto, recuperável pelo Processo Petrosix, através de mineração a céu aberto.

As reservas totais de GLP e gás combustível atingem cerca de 20 milhões de toneladas e 96 milhões de metros cúbicos, respectivamente.

A determinação dos recursos disponíveis de óleo de xisto da Formação Irati apresenta algumas dificuldades, principalmente devido a ocorrência irregular de rochas intrusivas, que provocaram a destilação in situ das camadas oleígenas. Entretanto, as sucessivas etapas de reconhecimento de campo e os serviços de sondagem pioneira levados a efeito, trouxeram dados adicionais de superfície e subsuperfície, que permitem estimar recursos da ordem de 62 bilhões de barris de óleo in situ.

Convém ressaltar que, em função das espessuras reduzidas dos níveis pirobetuminosos, baixos teores, ocorrências de perturbações estruturais (falhas) e das grandes profundidades em que se encontram, torna-se difícil prognosticar o aproveitamento econômico da totalidade destes recursos.

|

Formação Irati (reservas) |

|||||

|

Estados |

Área (denominação) |

Potencial de Produtos Cobertura < 45m |

|||

|

Óleo x 109bbl |

GLP x 106t |

Gás Comb. x 106m3 |

Enxofre x 106t |

||

|

Paraná |

São Mateus do Sul |

650 |

4,6 |

22,2 |

10,1 |

|

Extensão – S.M. do Sul |

147 |

1,0 |

5,0 |

2,3 |

|

|

Rio Negro/ Rio Iguaçu |

244 |

1,7 |

6,3 |

3,8 |

|

|

Imbituva |

80 |

0,6 |

2,8 |

1,3 |

|

|

Santa Catarina |

Bloco - Paranduva |

471 |

3,3 |

16,1 |

7,3 |

|

Bloco – Três Barras |

258 |

1,8 |

0,8 |

4,0 |

|

|

Rio Grande do Sul |

São Gabriel |

240 |

1,7 |

0,4 |

3,8 |

|

Dom Pedrito |

460 |

3,2 |

15,7 |

7,1 |

|

|

Trecho entre São Gabriel e Dom Pedrito |

250 |

1,8 |

8,5 |

3,9 |

|

|

TOTAL |

|

2800 |

19,7 |

95,8 |

43,6 |

7. MINERAÇÃO E TRATAMENTO E MINÉRIO

7.1. Tipos de Mineração

A mineração de xisto, assim como a lavra de qualquer bem mineral, pode ser desenvolvida a céu aberto ou subterrâneo. Para a decisão da melhor alternativa consideram-se aspectos técnicos e, fundamentalmente, econômicos.

A mineração subterrânea pode desenvolver-se por métodos de lavra tradicionais ou para promover a retortagem in situ.

A lavra tradicional, utilizando métodos semelhantes aos procedimentos para mineração de carvão, caracteriza-se pela extração do xisto do subsolo para processamento na superfície.

A lavra para retortagem in situ tem como conseqüência a retirada apenas do xisto necessário para a abertura de galerias, onde serão instalados equipamentos para a coleta e transporte de gás e/ou óleo para a superfície.

A lavra a céu aberto implica a remoção de todo o material estéril, de forma a permitir a retirada do xisto para posterior processamento.

A mineração subterrânea apresenta as seguintes vantagens e desvantagens, quando comparada com a mineração a céu aberto:

- menor volume de material a ser manuseado

- menor impacto ambiental

- menor produtividade por empregado

- maior risco de acidente e

- menor aproveitamento da jazida.

Geologia:

A jazida de xisto de São Mateus do Sul está situada na Bacia do Paraná e pertence à Formação Irati. A coluna de interesse econômico é composta de duas camadas de folhelho pirobetuminoso (xisto), separadas por uma camada intermediária constituída por margas e siltitos.

As camadas de xisto apresentam espessuras de 6,50 e 3,20 m com teores de óleo da ordem de 7,5 e 9,1% (em peso), respectivamente. Embora a espessura da camada de xisto inferior seja de 3,20 m (litológica), a de lavra é de 2,0 m a 2,4 m, o que proporciona um teor aproximado de 11,5%.

A camada intermediária é constituída na parte superior por intercalações de marga dolomítica, que corresponde a uma rocha carbonática rica em sílica e magnésio e folhelho preto, denominado calxisto, utilizado para produção de brita e corretivo de solos. Na parte inferior ocorrem siltitos de coloração cinza escuro, não apresentando matéria orgânica em quantidades significativas.

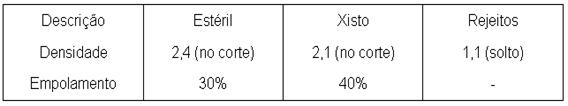

Características físicas dos materiais a serem movimentados:

Lavra:

7.2. Mineração e Tratamento de Minério de Xisto

Uma jazida de xisto como a da Formação Irati, pela sua característica tabular, com grande extensão lateral e ocorrendo a pouca profundidade, é explorada a céu aberto pelo método de tiras paralelas (stripping mining) de 25 metros de largura, com recuperação simultânea da área minerada. A extensão da cava de mineração é da ordem de 1.800 m.

Para efeito de mineração a jazida compõe-se de quatro camadas distintas, descritas a seguir:

· Capeamento – camada de estéril composta por argila e rocha, situada acima do xisto superior com espessura variável;

· Xisto superior – xisto de camada superior, com 6,5m de espessura;

· Intermediária – camada de rocha estéril em óleo, com espessura media de 9m, situada entre as camadas de xisto superior e inferior e

· Xisto inferior – xisto da camada inferior, com 3,2m de espessura.

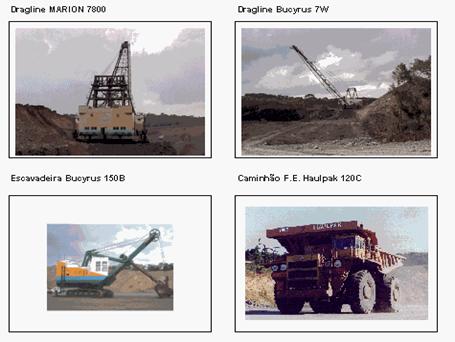

A camada intermediária, as camadas de xisto e alguns trechos do capeamento são desmontadas por explosivos antes de serem escavadas. O equipamento utilizado para remoção de estéril é uma Dragline MARION 7.800 que faz a remoção simultânea do capeamento e camada intermediária, liberando as camadas de xisto para as operações de perfuração, desmonte e escavação.

A operação de lavra, em cada tira, tem inicio pela remoção da argila do capeamento. Como é inerente ao método de lavra em tiras, o estéril removido pela Dragline em uma tira é depositado em pilha, formada no espaço correspondente à tira anteriormente lavrada, da qual já se removeu as camadas de minério.

As escavadeiras elétricas e caminhões fora-de-estrada são utilizados na remoção de estéreis em complementação à Dragline MARION 7800 nos períodos e locais que a relação estéril minério excede a capacidade da Dragline.

A escavação, carregamento e transporte do xisto das duas camadas é realizado por conjuntos de escavadeiras elétricas e caminhões fora-de-estrada.

A recuperação das áreas mineradas se procede de forma sistemática no decorrer da lavra, utilizando a disposição dos rejeitos para restaurar o relevo e em seguida recobrimento com argila e solo vegetal. A movimentação de argila é feita por caminhões e também pela Dragline 7W.

Equipamentos:

O xisto, após denotado e escavado, é transportado por caminhões para o tratamento de minério, onde o material é submetido a diversos processos de britagem e peneiramento. Depois de sofrer este tratamento, o xisto é conduzido para alimentar a unidade de processo com uma distribuição granulométrica definida e a uma vazão adequada a capacidade de processamento.

O resíduo do processo, juntamente com o rejeito do tratamento de minério, é conduzido para a área da mina, depositado sobre as pilhas de rejeito, anteriormente formadas, e recoberto com argila do capeamento, de modo a propiciar a reconstituição do relevo e a recuperação da área minerada.

7.3. Tratamento de Minério

A Unidade de Tratamento de Minério (U-220) do Módulo Industrial do Xisto é uma instalação convencional de britagem e peneiramento que tem por objetivo produzir um minério granulado, bitolado entre 85 mm e 11mm, que alimenta o processo de retortagem para extração do óleo contido no xisto.

A britagem é realizada em três estágios, sendo a primária em britador giratório e a secundária e a terciária em britador de cone. As operações de Peneiramento para classificação dos produtos das britagens são realizadas a seco, nos três estágios iniciais, e a úmido no peneiramento de escalpe e final.

O produto granulado é empilhado em duas pilhas de homogeneização e estocagem, dividindo a atividade do Tratamento de Minério em 2 regimes de operação. Sendo uma até as pilhas de estocagem (planta de britagem) e outro a partir da retomadora de minério( planta de alimentação das retortas ).

O xisto retomado das pilhas é novamente peneirado para eliminar a fração menor do que 11mm residual. O minério retido constitui a alimentação das retortas R-301 e RE-23001.

A unidade

de tratamento de minério tem capacidade para 1050t/h (nominal, base úmida),

sendo que 880t/h constituem o produto granulado e 170t/h a fração fina

rejeitada.

A unidade

de tratamento de minério tem capacidade para 1050t/h (nominal, base úmida),

sendo que 880t/h constituem o produto granulado e 170t/h a fração fina

rejeitada.

7.3. Características do Xisto Rom

Rocha sedimentar detrítica, com estratificação plano paralela e matriz constituída de material argiloso. Apresenta contaminações ocasionais de calcário dolomítico e silicificado, sendo que a camada superior apresenta freqüentes contaminações de argila.

- Densidade aparente: 1,60t/m3

- Dimensão máxima dos blocos: 1.200mm, na segunda maior dimensão

- Umidade media: 5,35 (base úmida)

- Descrição petrográfica:

- Resistência a compressão (medidas perpendicularmente ao plano de estratificação); Camada superior: 400kg/cm²; Camada inferior: 500kg/cm².

- Angulo de repouso: 36°.

- Índice de trabalho de Bond (WI) admitido: 14kWh/st

- Forma das partículas: lamelar.

7.3.1. Características do Xisto na Pilha de Estocagem

- Densidade aparente: 1,16t/m³

- Tamanho máximo: 85mm

- Umidade media: 4,7%

7.3.2. Características do Xisto para Alimentação das Retortas

- Densidade aparente: 1,17t/m³

- Tamanho máximo: 85mm

- Umidade media: 5,0%

8. PROCESSAMENTO DO XISTO

As técnicas de processamento de xisto podem ser divididas em duas categorias:

- técnicas de superfície (ex situ): quando o xisto é retirado do solo e processado em instalações de superfície e

- técnica de subsuperfície (in situ): quando o xisto é retirado do solo e processado no próprio ou local da jazida.

Quanto ao processo, visando ao aproveitamento da energia ou material contidos no xisto, existem três grupos que são:

- processo de retortagem ou pirólise;

- processo de gaseificação;

- processo de combustão;

De acordo com as características e da forma de deposição do xisto, do tipo de produto que se deseja obter e de outros fatores, é que normalmente se seleciona um dos processos mencionados ou uma associação deles.

8.1. Processo de Retortagem ou Pirólise do Xisto

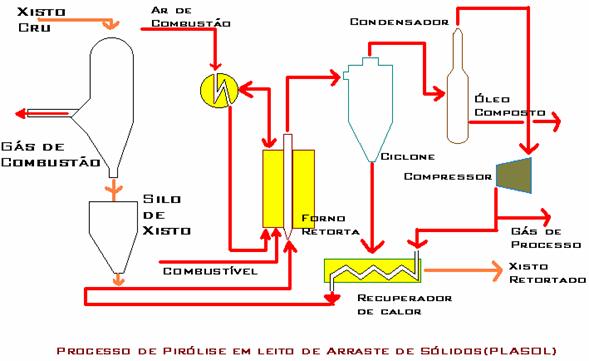

A retortagem ou pirólise é um processo de tratamento térmico do xisto em ambiente controlado, visando a produção de óleo, gás e subprodutos.

|

Os processos de retortagem e as características dos produtos dependem muito do tipo de matérias orgânica e inorgânica as quais constituem o xisto, que, conforme já mencionado varia muito de acordo com a jazida, dando origem a uma gama muito grande de processos e qualidade dos produtos.

O processo de retortagem de um xisto, consiste no aquecimento da rocha em condições de temperatura controlada na ordem de 500°C em atmosfera isenta de oxigênio, de modo que a matéria orgânica (betume e querogênio) se decomponha pela ação do calor. Nessas condições, uma grande parte da matéria orgânica decomposta vaporiza da rocha-mãe, na forma de hidrocarboneto gasoso e, uma fração de matéria orgânica não vaporizada permanece agregada ao rejeito como carbono residual.

A corrente gasosa, após um processo de resfriamento, condensa a fração mais pesada em forma de óleo e a parte não condensável constitui o gás de pirólise.

Nas condições em que ocorre a retortagem, naturalmente acontecem, também, as transformações da matéria orgânica do xisto. As principais são a pirita, pelas ação do hidrogênio gera gás sulfídrico (H2S) e, da mesma forma, os carbonetos presentes decompõe-se parcialmente em óxidos e gás carbônico (CO2). Em função disto, os gases de pirólise apresentam em sua composição a presença do (H2S) e (CO2), alem de hidrocarbonetos e hidrogênio.

8.1.1. Tratamento dos Produtos de Retortagem

Os produtos obtidos pela retortagem do xisto ainda não estão prontos para o uso e, por isso, necessitam de tratamento para adequá-los ao uso direto para servir de matéria-prima em outra aplicações.

Produtos de Retortagem do Xisto

8.1.2. Limpeza do Óleo

Em geral, os processos, que produzem óleo por retortagem, são portadores de impurezas sólidas e água que devem ser eliminadas antes do tratamento do óleo.

8.1.3. Tratamento do Óleo de Xisto

O óleo de xisto limpo, quando comparado a média do petróleo, possui maiores quantidades de aromáticos, dioleofinas, oleofinas, nitrogenados e oxigenados.

A maioria destes compostos confere ao óleo de xisto instabilidade química (formação de gomas e escurecimento), que é indesejável nos processos tradicionais de refinação, fazendo com que o óleo de xisto necessite de um pré-tratamento antes de seu uso.

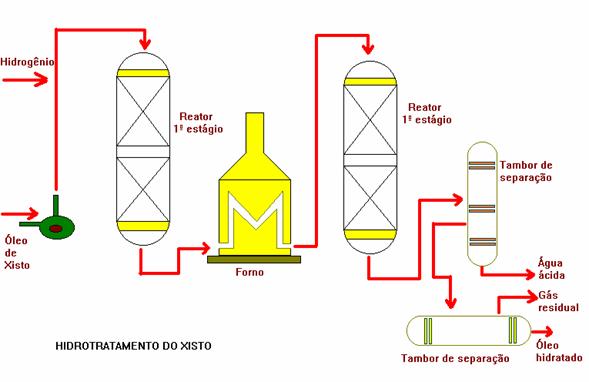

O hidrotratamento, que consiste no processamento do óleo na presença de hidrogênio em condições de pressão e temperatura controladas, é um dos esquemas para estabilizar e eliminar elementos indesejáveis. Pode ser feito em duas etapas, sendo que a primeira é para saturar as oleofinas e a segunda para remover os elementos indesejáveis e obter um cru sintético estável.

|

O cru sintético é um produto que pode ser processado em refinarias, recebendo tratamento similares aos dado ao petróleo de poço, e fornece em média a gasolina, o diesel, o querosene, o gasóleo e o óleo combustível pesado.

|

Derivados do cru sintetico |

|

|

Produtos |

Volume(%) |

|

Gasolina |

14 |

|

Querosene |

13 |

|

Diesel |

19 |

|

Gasóleo |

19 |

|

Óleo combustível pesado |

35 |

|

TOTAL |

100 |

8.1.4. Tratamento do gás de processo

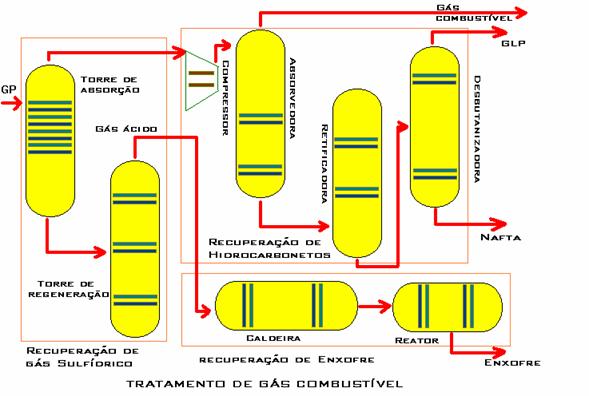

O gás efluente da retortagem contém vapor d’água, hidrocarbonetos, gás sulfidrico e hidrogênio, além de outros gases. A finalidade do tratamento do gás é separar água do gás e recuperar hidrocarbonetos e enxofre.

Este objetivo é conseguido pelas seguintes unidades convencionais de processo:

- condensação de óleo leve e água

- remoção do gás sulfidrico

- recuperação de hidrocarboneto e

- recuperação do enxofre.

O processo de condensação do óleo leve e água, consiste na separação destes produtos da corrente gasoso, através de condensadores e tambores de decantação.

A remoção de gás sulfídrico (H2S) destina-se a tornar o gás de xisto em combustível não poluente, além de permitir a recuperação do enxofre.

A recuperação dos hidrocarbonetos destina-se a recobrar, da corrente de gás isento de H2S, a nafta e o gás liquefeito de petróleo (GLP), através de operações de compressão, resfriamento e absorção.

O enxofre é recuperado, a partir do fluxo do gás, contendo gás sulfídrico através da queima controlada.

Os produtos obtidos no tratamento do gás, que são a nafta, o GLP, o enxofre e o gás combustível, têm sua aplicação em vários campos da industria sem requerer outros tratamentos.

O gás combustível pode ser utilizado como fonte de matéria-prima para

petroquímica, que, submetido a diversas fases de processamento, pode produzir

os seguintes produtos: amônia, uréia, etileno, butadieno, benzeno e tolueno,

principalmente.

8.1.5. Aproveitamento do xisto retortado

O xisto retortado contém ainda uma parte de matéria orgânica, que confere ao mesmo um poder energético aproveitável. O seu emprego é possível pela combustão.

8.2. Gaseificação do xisto

A gaseificação visa, fundamentalmente, a obtenção de gases a partir de uma fonte de matéria orgânica existente em matéria-prima sólida. E os gases produtos de fácil manuseio, são aproveitados para fins energéticos ou na indústria petroquímica.

|

GÁS DEGASEIFICAÇÃO DO XISTO (Características) |

||

|

Produto |

Gás de baixo poder |

Gás de médio poder |

|

N2 % |

40/50 |

- |

|

CO % |

14/30 |

20/60 |

|

H2 % |

16/25 |

30/50 |

|

CO2 % |

4/15 |

6/30 |

|

CH4 % |

0/6 |

9/10 |

|

Poder Calorífico (Kcal/m3) |

800 – 1600 |

2700 – 3600 |

|

Agente Gaseificante |

Vapor d´água + ar |

Vapor d´água + oxigênio |

O gás produto resulta da reação entre a matéria orgânica e um agente gaseificante.

O xisto, a semelhança de outros combustíveis fósseis, constitui-se numa fonte natural de matéria orgânica e por isso pode ser aproveitado por gaseificação.

|

De acordo, principalmente, com o tipo do xisto, de agente gaseificante e do nível térmico do processo, obtém-se diferentes tipos de gás para diferentes usos.

|

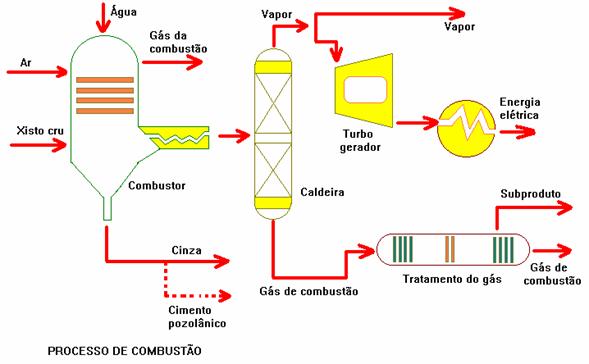

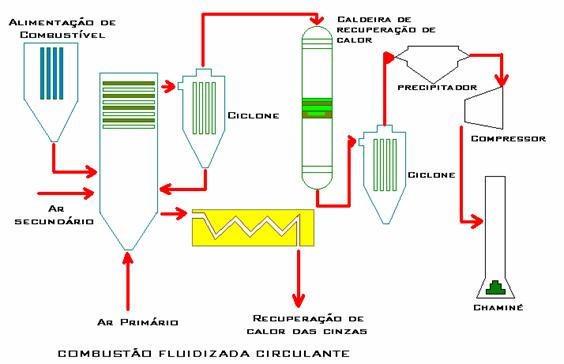

8.3. Combustão do xisto

A

combustão é um processo de oxidação rápida, em alta temperatura, dos elementos

combustíveis contidos no xisto de forma a liberar a energia química sob forma

de calor.

A

combustão é um processo de oxidação rápida, em alta temperatura, dos elementos

combustíveis contidos no xisto de forma a liberar a energia química sob forma

de calor.

Os calores gerados, que normalmente acompanha o resíduo e o gás de combustão, são recuperados sob as mais variadas formas e se destina basicamente a processos de aquecimento, geração de vapor ou geração de termoeletricidade.

Em vista dos compostos como a pirita (FeS) e outros existentes no xisto,

durante o processo de combustão, há a formação de compostos poluentes como o

SOx, que devem ser eliminados antes de serem lançados na atmosfera. Existem

vários processos que permitem esta remoção, que, apesar de onerarem o conjunto,

produzem subprodutos, a base de enxofre, que é matéria-prima para fertilizantes

e outras industrias.

9. DESENVOLVIMENTO DA TECNOLOGIA NA PETROBRÁS

Escala-piloto: a PETROBRAS iniciou os estudos de desenvolvimento de tecnologia para o aproveitamento de xisto em 1954, na Estação experimental de Processamento Monteiro Lobato, em Tremembé, São Paulo. Inicialmente, foram testadas as tecnologias americanas mais desenvolvidas na época: o Processo NTU e o Processo Gas Combustion, ambas de combustão interna, porém devido as características específicas do nosso xisto, os processos não tiveram sucesso. Em vista disto, iniciou-se o desenvolvimento de um processo próprio, adotando o método de experimento seqüenciais, com o aumento contínuo de quantidades de matérias e da complexidade operacional envolvida.

O inicio da pesquisa com xisto da formação Irati foi por processo de combustão e retortagem simultânea, porém em virtude das características de reações diferentes dos dois processos, foi concebido um esquema no qual as operações de combustão e retortagem eram feitas em reatores separados. As operações de retortagem não apresentam entraves operacionais que justificassem alterações na concepção básica. A combustão porém mostrou inúmeros problemas que recomendavam grandes modificações.

Em vista disto, e também porque uma avaliação econômica, considerando apenas a retortagem, demostrava ser economicamente atraente, a PETROBRÁS deu prioridade ao desenvolvimento do processo de retortagem. Como fruto desta pesquisa nasceu o Processo Petrosix.

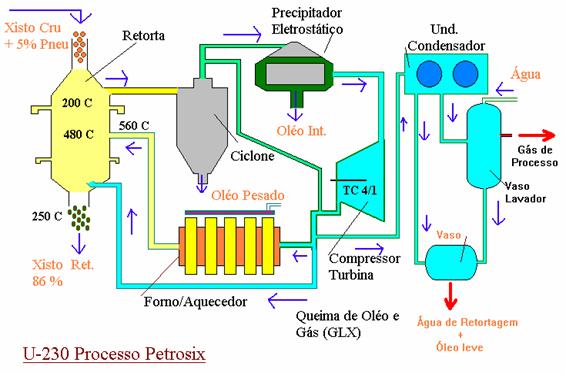

9.1. Processo Petrosix

O xisto numa granulometria de 11 a 85 mm, é alimentado continuamente pela parte superior da retorta por meio de um mecanismo que permite a selagem do vaso e, ao mesmo tempo, a distribuição de carga de uma maneira uniforme no topo do leito de xisto no interior da retorta.

O escoamento da xisto é por gravidade, atravessando as zonas de secagem, aquecimento, retortagem e resfriamento. Na zona de retortagem, o xisto sofre uma decomposição térmica, liberando a matéria orgânica nele contida sob a forma de óleo e gases.

O

calor de retortagem é suprido por uma corrente gasosa a elevada temperatura (reciclo

quente), que entra no nível médio de retorta (zona de retortagem), onde se

mistura com uma segunda corrente, que é injetada pelo fundo da retorta (reciclo

frio), com a finalidade de recuperar o calor sensível do xisto que foi

retortado.

O

calor de retortagem é suprido por uma corrente gasosa a elevada temperatura (reciclo

quente), que entra no nível médio de retorta (zona de retortagem), onde se

mistura com uma segunda corrente, que é injetada pelo fundo da retorta (reciclo

frio), com a finalidade de recuperar o calor sensível do xisto que foi

retortado.

Fluxograma do Processo Petrosix em operação em escala industrial na unidade atualmente.

Nas zonas de secagem e aquecimento, a massa gasosa ascendente cede calor para o xisto, resfriando-se, resultando na condensação de vapores de óleo e na conseqüente formação de uma fina neblina, que é captada pelos ciclones e precipitador eletrostático, constituindo o óleo pesado.

O gás isento de neblina passa então pelo compressor, dividindo-se em três correntes:

Ø uma volta para o fundo da retorta, como reciclo frio;

Ø a outra é aquecida em forno e também volta para a retorta como reciclo quente;

Ø e a última corrente é enviada a um condensador onde se separa a fração condensável que constitui o óleo leve.

Terminando o processo de retirada do óleo e gás da rocha, o xisto retortado, depois de frio, é devolvido à área minerada a ser reabilitada.

Os gases incondensáveis efluentes deste equipamento são encaminhados para Unidade de Tratamento de Gás, para a recuperação de GLP, dessulfuração de enxofre e produção do gás combustível.

Atualmente o óleo produzido é vendido diretamente para as indústrias e também vendido para a Refinaria de Araucária. Toda a nafta é processada pela refinaria, produzindo gasolina. O GLX e o enxofre são vendidos diretamente para terceiros.

O xisto exaurido da matéria orgânica é retirado do fundo da retorta através de um sistema de selagem hidráulica, onde se incorpora água para o resfriamento e posterior rejeito.

A velocidade de retortagem é regulada por meio do mecanismo de descarga, especialmente desenvolvido para retorta Petrosix, que propicia o escoamento do leito de xisto.

9.2. Escala Protótipo

Para comprovação da tecnologia desenvolvida em escala-piloto (retorta com 0,5 m), a PETROBRÁS decidiu, em etapa posterior da escalada, pela construção de uma usina semi-industrial denominada Usina Protótipo do Irati(UPI) com retorta de 5,5 m de diâmetro. A fixação deste diâmetro foi baseada em que os estudos técnicos-econômicos haviam determinado um diâmetro de 11 m para a retorta industrial (última etapa da escalada), e que scale up de quatro vezes é considerado seguro para este tipo de instalação.

A usina foi implantada na cidade de São Mateus do Sul, no Paraná, e iniciou a sua operação em 1972. Até 1981, a usina operou exclusivamente para comprovação dos parâmetros de processos e desenvolvimento de equipamento e materiais.

Os principais parâmetros do processo como rendimento, ou seja, velocidade de retortagem, fator de operação, relação dos reciclos, temperaturas de pressão de operação, qualidade dos produtos etc., foram exaustivamente pesquisados em mais de quinhentos testes realizados.

Paralelamente ao desenvolvimento do processo, houve o desenvolvimento e teste de equipamentos em escala protótipo, destacando-se os seguintes itens:

Ø sistema de selagem de topo

Ø mecanismo anti-segregacional

Ø sistema de injeção e retirada de gás do processo

Ø mecanismo de descarga

Ø aquecedor de gases de processo e

Ø precipitador eletrostático.

Ao mesmo tempo, uma gama muito grande de materiais foi testada, em condições reais de uso, por períodos longos, visando á definição daqueles que seriam técnica e economicamente mais viáveis.

9.3. Escala Industrial

Testes dos principais equipamentos: a experiência adquirida no desenvolvimento de métodos e equipamentos em escala semi-industrial tinha demostrado que o fluxo de sólidos, dentro da retorta, é um dos parâmetros mais importantes para assegurar um bom funcionamento do processo, e, também que pequenas alterações dimensionais poderiam proporcionar grandes alterações no fluxo de sólidos. Em decorrência a PETROBRÁS decidiu testar, em tamanho real, alguns equipamentos componentes da retorta antes da construção da Usina Industrial. Para tanto, foi construído junto à UPI uma retorta de 11 metros de diâmetro com o respectivo mecanismo de carga e descarga. Os testes foram realizados a frio e os ajustes necessários foram feitos com as alterações incorporadas ao projeto.

O alimentador rotativo e o sistema do xisto retortado também foram testados em tamanho real, acoplados à retorta protótipo.

9.4. Módulo Industrial

Com suporte tecnológico de processo desenvolvido e aprovado, a PETROBRÀS elaborou o projeto básico de uma usina comercial para o aproveitamento da jazida de xisto de São Mateus do Sul, que teria capacidade de produzir 50 mil bbl/d de óleo com a operação de vinte retortas. A materialização desta usina não se concretizou em virtude das dificuldades finaceiras. Em face dessa situação, a PETROBRÀS decidiu pela implantação de uma retorta industrial.

O complexo teve suas obras iniciadas em 1983 e a planta entrou em operação em 1989.

O investimento fora estimado para implantação na época em US$ 80 milhões e 100 mil e a produção esperada (conjunto protótipo + módulo) é de 3 mil e 750 bbl/dia de óleo de xisto, 43 t/dia de GLP e 65 t/dia de enxofre.

A implantação e a operação do Módulo Industrial representaram a última etapa da marcha do Processo Petrosix, que serviu para confirmar definitivamente, em escala real, dos parâmetros técnicos e econômicos do processo.

9.5. Pesquisa e desenvolvimento

Apesar de o Processo Petrosix ser considerado uma das tecnologias mais avançadas para o aproveitamento do xisto brasileiro, existem áreas onde novas tecnologias poderiam ser desenvolvidas e incorporadas para melhorar a sua competitividade com outros alternativos energéticos ou mesmo com o petróleo. As principal área de desenvolvimento que esta merecendo a atenção é a da valorização dos produtos do xisto.

O balanço energético atual na processamento e a valorização dos produtos do xisto, utilizando a tecnologia Petrosix, possui um rendimento energético de 50 por cento.

Logo no inicio da operação da unidade industrial, foi- se desenvolvido para aproveitamento do xisto retortado, um processo de combustão por leito fluidizado montando-se uma planta de combustão para produzir 1 t/h de vapor queimando xisto retortado. Atualmente se abandonou esse processo, e estão se testando novas tecnologias.

9.6. Estudos para Combustão de uma Partícula de Xisto

A pirólise de xisto, visando a produção de óleo e gás combustível, deixa como resíduo o xisto retortado, o qual ainda contém matéria orgânica com suficiente poder calorífico para produzir energia para as reações endotérmicas de pirólise. Desta forma, é interessante acoplar a um processo de pirólise de xisto cru um processo de combustão do xisto retortado efluente daquele. Várias concepções aparecem na literatura com este objetivo.

Vários trabalhos tem investigado o processo de oxidação de uma partícula de xisto visando desenvolver um modelo que permitisse simular a combustão do xisto retortado.

Alguns modelos levam em conta a possibilidade de gradiente de temperatura dentro da partícula e a difusão de oxigênio pelos poros da matriz mineral do xisto.

Em geral chegam-se a modelos ou equações que descrevem:

a) o perfil de temperatura em qualquer ponto da partícula como função do tempo,

b) a concentração de oxigênio em qualquer ponto da partícula como função do tempo,

c) a conversão do carbono.

Processo de Pirólise em Leito de Arraste de Sólidos – PLASOL

As pesquisa voltadas para a valorização de produtos e subprodutos destinam-se basicamente a adequar os mesmos à utilização valorizada, dentro da estrutura de consumo atualmente vigente, ou procurar uma utilização mais nobre como por exemplo para o óleo, gás e enxofre do xisto.

10. PRODUTOS DA PETROBRAS-SIX

10.1. Agente Antipó

Produto: AGENTE ANTIPÓ é um novo conceito em produto para aplicação em vias não pavimentadas que elimina a poeira e a lama proveniente de estradas, ruas urbanas, pátios de indústrias, fazendas, etc.

O AGENTE ANTIPÓ penetra e se fixa no solo deixando como resíduo um produto oleoso com partículas de asfaltos por um longo tempo, promovendo a sua impermeabilização. Além da finalidade a que se destina, propicia boa aparência melhorando ainda mais sua relação custo/benefício.

Características: Rapidez e boa penetração no solo; Resistência à chuva (umidade); Aplica-se sem diluição; Taxa de aplicação entre 2 a 3 litros/m2; Baixa viscosidade.

Vantagens: Dispensa patrolamento após

chuva; Assistência técnica especializada; Não há formação de buracos em tempo

de chuvas; Liberação imediata ao tráfego; Dispensa manutenção constante no combate

ao pó.

Aplicação (seqüência): Regularização da área a ser aplicada; Compactação do solo de 95% a 100% do proctor normal; Solo na umidade ótima; Aplicar 2 pinturas de 1,0 a 1,5 litros/m2 cada e cobrir com o pó de pedra, a cada aplicação; Rolar com o rolo de pneus após cada aplicação do pó de pedra.

10.2. Sela Trincas

Produto: O SELA TRINCAS é uma emulsão com óleo de xisto, que preenche e mpermeabiliza os vazios das trincas, dificultando a entrada de água para o interior do pavimento.

O óleo de xisto confere a propriedade de melhorar a adesividade dos componentes da mistura além de propiciar o rejuvenescimento da superfície oxidada.

A formação de trincas representa o início de um processo acelerado de deterioração do pavimento ao permitir a infiltração de água para as camadas estruturais do pavimento, enfraquecendo-as pelo efeito da umidade e também o início do efeito conhecido por bombeamento ("pumping"). O bombeamento ocorre pela ação da passagem de veículos que, ao comprimir a região afetada, expulsa a água, que arrasta os materiais finos que compõem o pavimento.

Vantagens: Rapidez e boa penetração nas trincas; Aplica-se sem diluição; Liberação imediata ao tráfego; Utiliza-se de equipamentos convencionais de pavimentação; Traz ganhos econômicos ao retardar o processo de deterioração de pavimentos asfálticos através da impermeabilização das trincas por preenchimento dos vazios formados.

10.3. Emulsão Rejuvenescedora ER

Produto: Emulsão asfáltica do tipo ruptura lenta, para utilização em reciclagem a frio de misturas asfálticas envelhecidas, fabricada a partir do Agente Rejuvenescedor derivado do óleo de xisto.

Permite reciclar até 100% das misturas envelhecidas fresadas, sem a necessidade de adição de qualquer outro material ou produto.

A quantidade de emulsão a ser adicionada depende do grau de intemperização do pavimento fresado e varia na faixa de 2,0 a 4,0% em peso da mistura fresada.

Vantagens: Total reaproveitamento do material fresado; Menor consumo de derivados de petróleo e agregados minerais; Evita o bota-fora; Podem ser utilizadas tanto em usinas convencionais de pré-misturado a frio como em equipamento destinados à reciclagem in situ de pavimentos.

10.4. Agente Rejuvenescedor AR-5

Produto: Agente rejuvenescedor de asfalto derivado do óleo de xisto é um produto que regenera integralmente o asfalto intemperizado (envelhecido e oxidado) devolvendo-lhe as características de asfalto novo. Este agente é aplicado na restauração de pavimentos asfálticos quando se adota o processo de reciclagem a quente.

Esta reciclagem pode trazer grandes economias na restauração de pavimentos porque reutiliza todo o material fresado (brita e asfalto intemperizado) com adição de pequena quantidade de agente rejuvenescedor.

A quantidade de agente rejuvenescedor depende do grau de intemperização, e varia na faixa de 15 a 25% do total de betume no pavimento reciclado.

O agente rejuvenescedor derivado do óleo de xisto enquadra-se na especificação ASTM D-4552.

Vantagens: Reaproveitamento do material fresado; Menor consumo de derivados de petróleo e agregados minerais; Evita o bota-fora.

10.5. Óleos Combustíveis de Xisto

Produto: Os Óleos Combustíveis Industriais obtidos a partir do Xisto são produzidos com a tecnologia da Petrobras-SIX, em São Mateus do Sul, no Paraná.

Baixas Emissões: Reduz a emissão de fuligem, fumaça e gases ácidos de enxofre. Indicado para o consumo industrial em centros urbanos. Minimiza a corrosão em dutos e chaminés.

Alta Fluidez: Elimina ou reduz a necessidade de pré-aquecimento. Diminui os custos operacionais de queima. Ideal para regiões de clima frio.

Assistência Técnica: Os técnicos fornecem assessoria técnica especializada para a sua indústria obter os melhores resultados com os produtos.

Óleos Combustíveis:

Tipo E –![]()

Alternativa para óleos combustíveis OC-1A, 2A, 1B e 2B - antigos BPF.

Tipo W - Dispensa integralmente o pré-aquecimento. Também substitui os BPF e outros óleos combustíveis.

Tipo L - Bastante fluído, coloca-se como alternativa para misturas combustíveis que usam diesel ou querosene.

Características E W L

|

Ponto de fluidez, ºC |

+3 |

-12 |

-9 |

|

Viscosidade @ 54,4 ºC, cSt |

55 |

24 |

6 |

|

Teor de enxofre, % |

1,0 |

1,0 |

1,0 |

|

Poder calorífico inferior, kcal/kg |

9.700 |

9.800 |

9.850 |

|

Ponto de fulgor, ºC |

85-90 |

70 |

66 |

|

Densidade relativa, 20ºC / 4ºC |

0,970 |

0,955 |

0,910 |

11. PROTEÇÃO AO MEIO AMBIENTE

Ao longo da escalada seguida pela PETROBRÁS, objetivando a industrialização do xisto, a preocupação com a proteção do meio ambiente sempre esteve presente, e no Módulo Industrial, o problema vem sendo devidamente equacionado.

11.1. Proteção Atmosférica

A recuperação dos compostos de enxofre contidos no gás de retortagem, além de permitir a obtenção de um bem de alto consumo no País e com alto índice percentual de importação – o enxofre elementar – evita a poluição atmosférica e suas conseqüências nocivas ás vidas humana e animal e á agricultura.

Outras emissões gasosas, provenientes da queima de combustíveis, são controladas nos níveis permissíveis pela legislação aplicada.

Na área da mina, a emissão de poeira é controlada pela aspersão de águas nas estradas e pátios de carregamento e descarga de xisto, via caminhão. Na área de manuseio de sólidos, o controle de poeira é feito através de sistema de exaustão e coleta por filtros de manga.

Para o controle e estudo da poluição atmosférica, estão instaladas na área da Usina Protótipo de Irati (UPI) cinco estações fixas de amostragem de poluentes que avaliam simultaneamente os teores de surfatação e partículas sedimentáveis existentes na atmosfera, bem como corrosão ao cobre, bronze e ferro. Controla-se ainda através de estações móveis, o dióxido de enxofre, gás sulfídrico, óxidos de nitrogênio e material particulado em suspensão.

Objetivando relacionar os dados de poluentes com as condições atmosféricas, tem-se instalado uma estação meteorológica, que coleta os parâmetros velocidade direção dos ventos, temperatura ambiente, pressão atmosférica, insolação, cobertura do céu e precipitação pluviométrica.

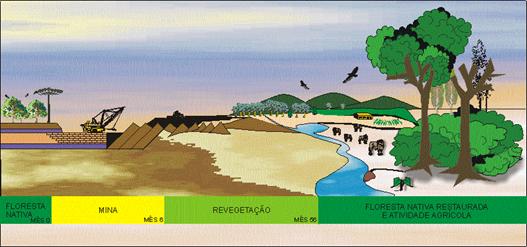

11.2. Reabilitação da Área Minerada

A reabilitação de áreas mineradas tem por objetivos restabelecer o equilíbrio ecológico da região afetada e permitir que a terra seja aproveitada pelo homem. Esta utilização pode assumir as mais diferentes formas, tais como: reflorestamento, pastagens, agricultura, lazer etc.

O sistema de mineração empregado na mina do Modulo Industrial permite a devolução do xisto, após a retortagem, às cavas de mineração, onde é recoberto com uma camada de cerca de dois metros de solo original.

A parir de estudos técnicos e experimentais foi e está sendo possível a utilização do solo recomposto para o plantio de espécies exóticas e nativas da região.

Recuperação de Áreas:

Muito antes da atual legislação ambiental, a PETROBRAS - UN-SIX começou um trabalho de recomposição das áreas degradadas pela mineração do xisto, com o objetivo de reconstruir a antiga cobertura vegetal e reintroduzir espécies da fauna original.

A PETROBRAS/UN-SIX orienta a revegetação de suas áreas para uma concepção onde se busca o restabelecimento da estrutura dinâmica da comunidade florestal através de princípios da sucessão secundária.

Para subsidiar estas atividades, a PETROBRAS realizou Levantamentos Fitossociológicos, Florísticos e Inventários Florestais na região de São Mateus do Sul, que norteiam a escolha de espécies a serem utilizadas.

11.2.1. Reconstituição do Solo

Reabilitação topográfica - o solo é recolocado sobre o xisto retortado com espessura de 50 a 70 cm de solo e 1,20 a 1,70 cm de argila.

Revegetação - Após a recostituição do solo é feito o plantio de bracatinga e gramíneas.

Bracatinga e gramíneas nativas: A bracatiga (Mimosa scabrella e Mimosa fluculosa) é semeada diretamente com plantadeira manual, gramíneas nativas para cobertura do solo.

Enriquecimento com espécies nativas: No máximo, um ano após o plantio de bracatinga, a área já oferece condições favoráveis para o enriquecimento com espécies nativas, tais como: imbuía (Ocotea porosa),canela guaica (Ocotea puberula), cedro (Cedrela fissilis), capororoca (Rapanea guianensis), jabuticaba (Myrcia trunciflora), araça (Campomanesia sp.), jacarandá (Jacaranda puberula), erva-mate (Ilex paraguariensis) e outras, chegam a 120 espécies diferentes.

11.2.2. Atividades Paralelas a Reabilitação

Reintrodução da fauna: Após um tempo, com a floresta formada, é feita a soltura dos animais reproduzidos no Criadouro de Animais Silvestres da UN-SIX.

11.3. Projeto Lago Sul

A Unidade de Negócio da Industrialização do Xisto - SIX, está localizada a cerca de 140 km de Curitiba, no Estado do Paraná, onde são produzidos óleo, gás e enxofre a partir dos folhelhos pirobetuminosos da Formação Irati.

A preocupação com a preservação ambiental levou a SIX a desenvolver metodologias próprias para minimizar os impactos ambientais da mineração. O grande desafio foi restabelecer matas nativas, onde os animais silvestres, que habitam nossa região, encontrassem condições adequadas a sua manutenção e reprodução.

Hoje a SIX conta com mais de 300 hectares (3.000.000m2) de áreas reabilitadas, atraindo o interesse de estudantes e profissionais pelas visitas às áreas, criando um canal de comunicação entre a PETROBRAS e a comunidade.

Dentre as áreas reabilitadas, uma em particular, destacando-se pelas condições ambientais favoráveis ao desenvolvimento da vida selvagem. Trata-se de uma área totalmente reflorestada com espécies nativas, que conta com a presença de um lago ocupando uma área de 80.000m2, onde foram reintroduzidos animais provenientes do Criadouro de Animais Silvestres da SIX, mais conhecido como Arca-de-Noé.

O sucesso do reflorestamento e a adaptação dos animais, despertou o interesse em tornar a área um Parque Ecológico, que poderá contar com um Museu da Vida e da Terra, destinado a atender visitas técnicas e de educação ambiental, atuar como Campus Avançado de Pesquisas Ambientais, abrigar a Fundação Universitária e tornar-se uma opção a mais de lazer para a comunidade.

O Projeto encontra-se em discussão com a comunidade local e entidades ambientais, para detalhamento e viabilização de sua implantação e operacionalização.

11.4. Reciclagem de Pneus

Você sabia que um pneu demora pelo menos 600 anos para se decompor?

Processar pneus inutilizados transformando-os em produtos úteis sem que haja poluição ambiental. Este é o grande objetivo da reciclagem para a SIX.

A SIX recebe pneus da região do Paraná, Santa Catarina, São Paulo e Rio de Janeiro e está processando 48 toneladas do material por dia, utilizando apenas 12% da capacidade de processamento da SIX, que é de 400 toneladas por dia. Essa baixa capacidade se deve ao fato da legislação, que torna obrigatória a reciclagem de pneus velhos, ser muito recente. Atualmente a capacidade de processamento da SIX é de 140 mil toneladas por ano, que corresponde a 27 milhões de pneus de automóveis.

Um dos grandes benefícios que a reciclagem traz para a comunidade é com relação à coleta dos pneus armazenados inadequadamente. Com o acúmulo de água, esses pneus tornam-se ambientes favoráveis à proliferação de insetos que transmitem doenças infecciosas, como a dengue, febre amarela, filariose e malária.

Como subproduto da reciclagem dos pneus temos o enxofre, que é utilizado na agricultura, indústria farmacêutica e na indústria de vulcanização.

11.4.1. Co-Processamento de Pneus

Rendimentos da Retortagem de pneus (%peso)

|

Óleo |

52 |

|

Água |

2 ,4 |

|

Gás |

3 ,6 |

|

Resíduo |

42 |

Óleo de pneu

Composição aproximada % Peso

|

Carbono |

82,73 |

|

Hidrogênio |

10,84 |

|

Enxofre |

1,70 |

|

Nitrogênio |

0,40 |

|

Oxigênio |

4,33 |

Densidade 20/4 ºC = 0.9457

Viscosidade:

37.9ºC, cSt = 7,60

54.5ºC, cSt = 4,88

PCI, Kcal/Kg = 9.527

Gás de pneu

Composição aproximada % Molar

|

Hidrocarbonetos |

69,20 |

|

CO2 |

22,46 |

|

CO |

6,90 |

|

H2S |

1,44 |

PCI (Kcal/Kg) 7420

Pneu retortado (negro de fumo)

Composição aproximada % Molar

|

Carbono Fixo |

91,12 |

|

Cinzas |

7,14 |

|

Material Volátil |

1,48 |

PCI (Kcal/Kg) 7210

CAPACIDADE DE RECICLAGEM DA SIX

Atual:

5,0 milhões pneus/ano.

Potencial:

27 milhões pneus/ano.

- Considerado 1 pneu = 5 kg como base de cálculo.

11.4.2. Destinação dos Produtos Gerados

Produtos:

- Óleo de xisto + pneu - óleo combustível.

- gás combustível

Subprodutos:

- Enxofre: agricultura, indústria farmacêutica, indústria de vulcanização.

Resíduos:

- Xisto e pneu retortado: insumo para termelétrica.

- Arame: reciclagem em indústrias siderúrgicas.

11.4.3. Etapas Envolvidas na Reciclagem

Para a reciclagem de pneus, no processo Petrosix, é necessário o envolvimento e conscientização das pessoas para um melhor aproveitamento. Para este processo estão envolvidas várias etapas, entre elas:

- Recolhimento e armazenagem, que é feito por pessoas (catadores), e principalmente por prefeituras e empresas privadas;

- Transportar entre armazenador, este transporte geralmente é feito por empresas privadas;

- Picotar, o picoteamento é feito por empresas privadas;

- Transporte do picotador até a Six, este transporte é feito por empresas privadas;

- Armazenar e Co-processar, esta etapa é feita pela própria PETROBRÁS;

- Transportar e dispor material inerte, esta etapa é feita pela própria PETROBRÁS.

Abaixo, o fluxograma demonstra a sequência de passos.

12. CONCLUSÃO

O presente trabalho pretende dar informação técnica básica sobre o xisto, sua origem, formação, características, propriedades, mineração, tratamento, processamento, enfim os processos envolvidos na sua industrialização. Podemos observar que apesar das grandes jazidas de minério de xisto em território nacional, exige-se um amplo estudo geológico para com a viabilidade de extração do mesmo. Ainda se faz necessário um amplo estudo tecnológico e o desenvolvimento de tecnologia para um melhor aproveitamento do xisto, que é uma importante fonte de energia.

O xisto produz vários produtos como a gasolina óleo combustível, nafta e GLP, mesmos derivados do petróleo e com a mesma qualidade. Além destes produtos, do xisto ainda se extraem uma grande quantidade de subprodutos que podem vir a suprir outras matéria primas em escassez ou no desenvolvimento de novos produtos.

Co-processamento e aproveitamento de pneus velhos. Processar pneus inutilizados transformando-os em produtos úteis sem que haja poluição ambiental. Este é um ponto muito importante do qual deve ser dado uma grande atenção, pois os pneus depois de utilizados e velhos não possuem nenhuma outra utilidade. Mas como foi visto, da reciclagem dos mesmos pode-se obter outros produtos, podendo assim ser reaproveitado, por exemplo, como subproduto da reciclagem dos pneus temos o enxofre, que é utilizado na agricultura, indústria farmacêutica e na indústria de vulcanização. Outro grande benefício que a reciclagem traz para a comunidade é com relação à coleta dos pneus armazenados inadequadamente. Com o acúmulo de água, esses pneus tornam-se ambientes favoráveis à proliferação de insetos que transmitem doenças infecciosas, como a dengue, febre amarela, filariose e malária.

Recuperação da área minerada. A preocupação com a proteção do meio ambiente deve sempre estar presente. É necessário a conscientização de que precisamos trabalhar em harmonia com a natureza de forma sustentável, principalmente nos processos em que as matérias-primas primárias provenham diretamente da natureza, como no caso do xisto, a extração mineral, onde o meio ambiente é degradado.

13. BIBLIOGRAFIA

http://www2.petrobras.com.br/minisite/refinarias/portugues/index.htm# - Acessado: Março - Abril de 2004

http://www.mma.gov.br/port/conama/res/res99/res25899.html – Acessado: 16/04/2004

http://www.cem.msu.edu/~cem181h/projects/97/petroleum/cemmine.htm “Oil Shale” - Acessado: 15/04/2004

Material fornecido pela PETROBRÁS em visita a Unidade de Negócio da Industrialização do Xisto dias 24 a 25 de março em São Mateus do Sul - PR.

Material fornecido pelo professor Cuellar.

ANEXO

RESOLUÇÃO No 258, DE 26 DE AGOSTO DE 1999

O CONSELHO NACIONAL DO MEIO AMBIENTE-CONAMA, no uso das atribuições que lhe são conferidas pela Lei no 6.938, de 31 de agosto de 1981, regulamentada pelo Decreto no 99.274, de 6 de junho de 1990 e suas alterações, tendo em vista o disposto em seu Regimento Interno, e

Considerando que os pneumáticos inservíveis abandonados ou dispostos inadequadamente constituem passivo ambiental, que resulta em sério risco ao meio ambiente e à saúde pública;

Considerando que não há possibilidade de reaproveitamento desses pneumáticos inservíveis para uso veicular e nem para processos de reforma, tais como recapagem, recauchutagem e remoldagem;

Considerando que uma parte dos pneumáticos novos, depois de usados, pode ser utilizada como matéria prima em processos de reciclagem;

Considerando a necessidade de dar destinação final, de forma ambientalmente adequada e segura, aos pneumáticos inservíveis, resolve:

Art.1o As empresas fabricantes e as importadoras de pneumáticos ficam obrigadas a coletar e dar destinação final, ambientalmente adequada, aos pneus inservíveis existentes no território nacional, na proporção definida nesta Resolução relativamente às quantidades fabricadas e/ou importadas.

Parágrafo único. As empresas que realizam processos de reforma ou de destinação final ambientalmente adequada de pneumáticos ficam dispensadas de atender ao disposto neste artigo, exclusivamente no que se refere a utilização dos quantitativos de pneumáticos coletados no território nacional.

Art. 2o Para os fins do disposto nesta Resolução, considera-se:

I - pneu ou pneumático: todo artefato inflável, constituído basicamente por borracha e materiais de reforço utilizados para rodagem em veículos;

II - pneu ou pneumático novo: aquele que nunca foi utilizado para rodagem sob qualquer forma, enquadrando-se, para efeito de importação, no código 4011 da Tarifa Externa Comum-TEC;

III - pneu ou pneumático reformado: todo pneumático que foi submetido a algum tipo de processo industrial com o fim específico de aumentar sua vida útil de rodagem em meios de transporte, tais como recapagem, recauchutagem ou remoldagem, enquadrando-se, para efeitos de importação, no código 4012.10 da Tarifa Externa Comum-TEC;

IV - pneu ou pneumático inservível: aquele que não mais se presta a processo de reforma que permita condição de rodagem adicional.

Art. 3o Os prazos e quantidades para coleta e destinação final, de forma ambientalmente adequada, dos pneumáticos inservíveis de que trata esta Resolução, são os seguintes:

I - a partir de 1o de janeiro de 2002: para cada quatro pneus novos fabricados no País ou pneus importados, inclusive aqueles que acompanham os veículos importados, as empresas fabricantes e as importadoras deverão dar destinação final a um pneu inservível;

II - a partir de 1o de janeiro de 2003: para cada dois pneus novos fabricados no País ou pneus importados, inclusive aqueles que acompanham os veículos importados, as empresas fabricantes e as importadoras deverão dar destinação final a um pneu inservível;

III - a partir de 1o de janeiro de 2004:

a) para cada um pneu novo fabricado no País ou pneu novo importado, inclusive aqueles que acompanham os veículos importados, as empresas fabricantes e as importadoras deverão dar destinação final a um pneu inservível;

b) para cada quatro pneus reformados importados, de qualquer tipo, as empresas importadoras deverão dar destinação final a cinco pneus inservíveis;

IV - a partir de 1o de janeiro de 2005:

a) para cada quatro pneus novos fabricados no País ou pneus novos importados, inclusive aqueles que acompanham os veículos importados, as empresas fabricantes e as importadoras deverão dar destinação final a cinco pneus inservíveis;

b) para cada três pneus reformados importados, de qualquer tipo, as empresas importadoras deverão dar destinação final a quatro pneus inservíveis.

Parágrafo único. O disposto neste artigo não se aplica aos pneumáticos exportados ou aos que equipam veículos exportados pelo País.

Art. 4o No quinto ano de vigência desta Resolução, o CONAMA, após avaliação a ser procedida pelo Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis - IBAMA, reavaliará as normas e procedimentos estabelecidos nesta Resolução.

Art. 5o O IBAMA poderá adotar, para efeito de fiscalização e controle, a equivalência em peso dos pneumáticos inservíveis.

Art. 6o As empresas importadoras deverão, a partir de 1o de janeiro de 2002, comprovar junto ao IBAMA, previamente aos embarques no exterior, a destinação final, de forma ambientalmente adequada, das quantidades de pneus inservíveis estabelecidas no art. 3o desta Resolução, correspondentes às quantidades a serem importadas, para efeitos de liberação de importação junto ao Departamento de Operações de Comércio Exterior-DECEX, do Ministério do Desenvolvimento, Indústria e Comércio Exterior.

Art. 7o As empresas fabricantes de pneumáticos deverão, a partir de 1o de janeiro de 2002, comprovar junto ao IBAMA, anualmente, a destinação final, de forma ambientalmente adequada, das quantidades de pneus inservíveis estabelecidas no art. 3o desta Resolução, correspondentes às quantidades fabricadas.

Art. 8o Os fabricantes e os importadores de pneumáticos poderão efetuar a destinação final, de forma ambientalmente adequada, dos pneus inservíveis de sua responsabilidade, em instalações próprias ou mediante contratação de serviços especializados de terceiros.

Parágrafo único. As instalações para o processamento de pneus inservíveis e a destinação final deverão atender ao disposto na legislação ambiental em vigor, inclusive no que se refere ao licenciamento ambiental.

Art. 9o A partir da data de publicação desta Resolução fica proibida a destinação final inadequada de pneumáticos inservíveis, tais como a disposição em aterros sanitários, mar, rios, lagos ou riachos, terrenos baldios ou alagadiços, e queima a céu aberto.

Art. 10. Os fabricantes e os importadores poderão criar centrais de recepção de pneus inservíveis, a serem localizadas e instaladas de acordo com as normas ambientais e demais normas vigentes, para armazenamento temporário e posterior destinação final ambientalmente segura e adequada.

Art. 11. Os distribuidores, os revendedores e os consumidores finais de pneus, em articulação com os fabricantes, importadores e Poder Público, deverão colaborar na adoção de procedimentos, visando implementar a coleta dos pneus inservíveis existentes no País.

Art. 12. O não cumprimento do disposto nesta Resolução implicará as sanções estabelecidas na Lei no 9.605, de 12 de fevereiro de 1998, regulamentada pelo Decreto no 3.179, de 21 de setembro de 1999.

Art. 13. Esta Resolução entra em vigor na data de sua publicação.