MEGAFILTRO DE AUDIO PARA CW

He aquí el filtro de audio diseñado por Josep, EC5ACP, como introducción al montaje con componentes de montaje superficial (SMD), aunque incluye unos cuantos componentes PTH (Parts Through Hole) con hilos tradicionales para facilitar el diseño (los integrados) y los ajustes (potenciómetros). Todo el invento está basado en un artículo inglés (he aquí el pdf) que se encontraba en la web de Hans Summers (www.hanssummers.com). El filtro está basado en los filtros pasabanda de respuesta finita (FIR), como los que se suelen hacer con los DSP, y consigue atenuar las señales de frecuencias no deseadas más de 20 dBs... El resultado es francamente sorprendente. Como veréis si leéis el artículo, se ha modificado la etapa de salida para excitar un pequeño amplificador de altavoz que usa un típico integrado LM386.

Además, también aprovechó Josep para enseñarnos cómo pasar nuestro diseño de circuito impreso a la placa cobreada por el método de la plancha. El método consiste en imprimir en escala 1 a 1 y en espejo respecto lo que se tiene que ver en el cobre con una impresora láser sobre papel fotográfico para impresora de chorro de tinta. Con la placa bien limpia sobre una superficie plana que no absorba calor, se coloca la placa con el cobre mirando hacia arriba, la hoja fotográfica con la parte impresa mirando hacia el cobre y papel higiénico o de cocina para igualar la presión. La plancha ha de estar bien caliente, y si puede ser, no tener agujeros para el vapor para que toda la superficie desprenda calor. Hay que aplicar la plancha verticalmente y presionando ligeramente para que se transmita el calor. Si no cubre completamente el cobre, levantar la placa cada vez que haya que moverla. En un par de minutos se habrá fundido el tóner y se habrá adherido al cobre. Entonces se retira la plancha y se deja enfriar a temperatura ambiente. Cuando ya se pueda coger sin quemarse los dedos, meter en un cuenco con agua a temperatura ambiente con la cara cobreada con el papel adherido hacia abajo. En unos minutos el papel se retira como si fuera una calcomanía (los tatús de los niños) y se quedan las pistas pegadas al cobre. Una vez retirado el papel, ya se puede atacar. Josep utiliza una parte de agua oxigenada de 110 volúmenes, una de agua y otra de salfumán (agua fuerte, ácido muriático, que se usa en las casas para limpiar y desatascar tuberías...). Después de atacada hay que limpiar de tóner las pistas obtenidas. Nosotros usamos acetona en esa ocasión, pero en ocasiones posteriores Josep ha utilizado un estropajo de cocina verde (de los de siempre) para eliminar dicho tóner con resultados satisfactorios.

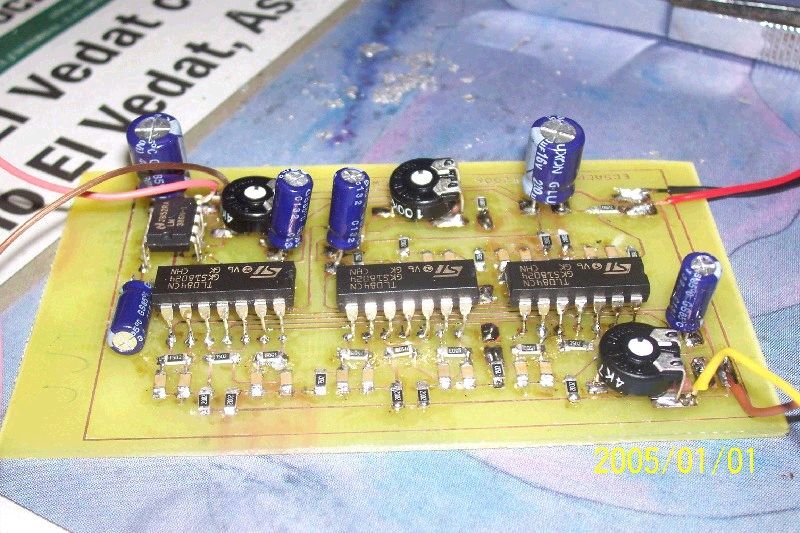

El montaje fue bastante rápido, los no iniciados tardamos unas 3 horas repartidas en dos sesiones. Empezamos por los smd más repetidos. Dos notas: los condensadores no llevan ninguna marca, por lo que hay que tener cuidado de no montarlos donde no toque, y montamos todos los componentes del mismo valor cada vez para no mezclarlos. El método de montaje es muy sencillo: estañamos uno de los pads o nodos de soldadura y cuando colocamos el SMD en su sitio, lo sujetamos en el sitio y calentamos el nodo y el componente hasta que se funda el estaño y bañe a ambos, no suele ser necesario añadir más estaño. Se retira el soldador entonces y se deja enfriar. Ahora ya se puede soldar el otro terminal cuidando de no poner demasiado estaño. Con los PTH (componentes tradicionales) es igualmente fácil: estañar los pads y terminales en el caso de componentes pasivos, en el caso de los integrados, estañar un pad esquinero y soldar la pata correspondiente del integrado, luego ir soldando pata a pata, si puede ser alternando integrados para que no se calienten en exceso. Yo estañé todos los pads de los integrados y por eso me salieron tan mal alineados (mea culpa...).

Espero que os sea tan útil como nos fue a nosotros (éramos 4 los montadores noveles de SMD, cada uno con su propia placa). Una tema notable es la velocidad con la que se puede montar una placa con SMD, al no tener que cortar hilos ni hacer agujeros, en dos sesiones de hora y media estaban las 4 funcionando a la perfección. De hecho ni siquiera necesitamos de herramientas exóticas, sólo el típico soldador JBC, estaño normal de 1mm de grosor, unas pinzas para sujetar los SMD, que eran del tamaño 1206, y un poco de paciencia. Una lupa iluminada puede ser interesante para aquellos que no tengan buena vista... Un abrazo y podéis consultarme en [email protected]

Esquema del filtro:

Disposición de componentes:

Diseño de pistas preparado para transferir (en espejo)

Aquí empezaremos el reportaje fotográfico desde el principio:

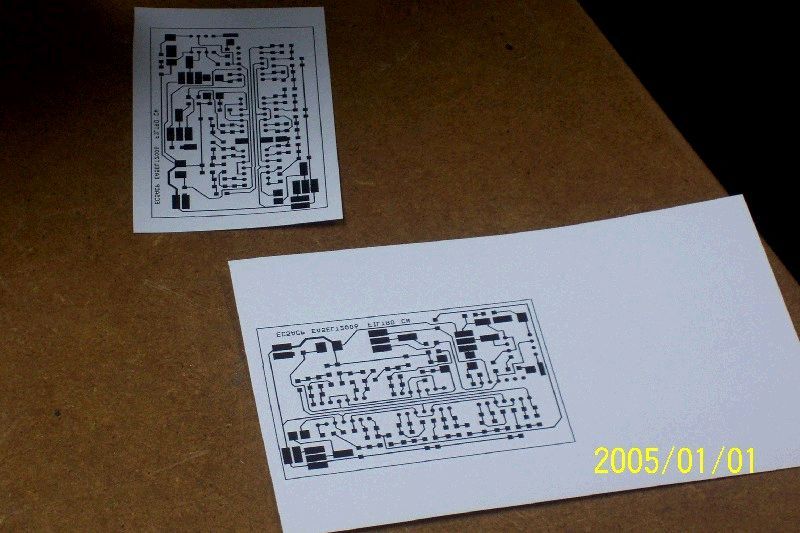

Las plantillas a transferir.

Instantáneas del planchado

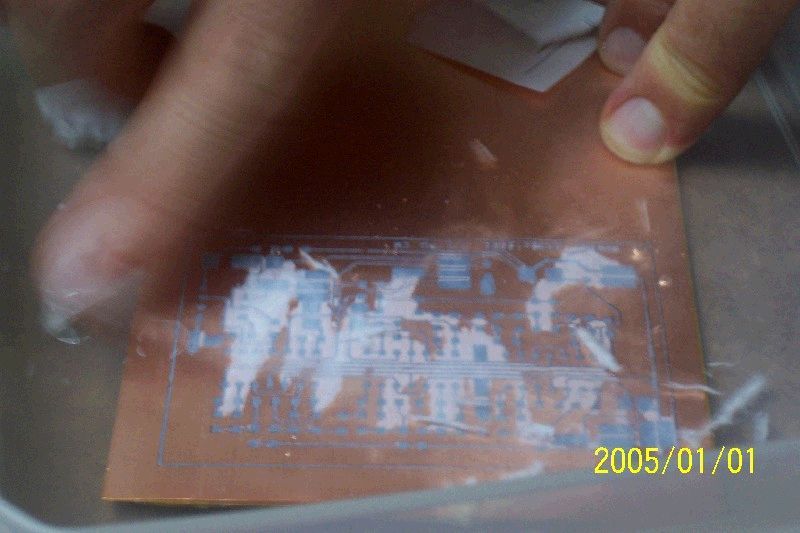

Sacando el papel...

Todavía no se ha sacado todo el papel...

Ya está casi...

Durante el montaje

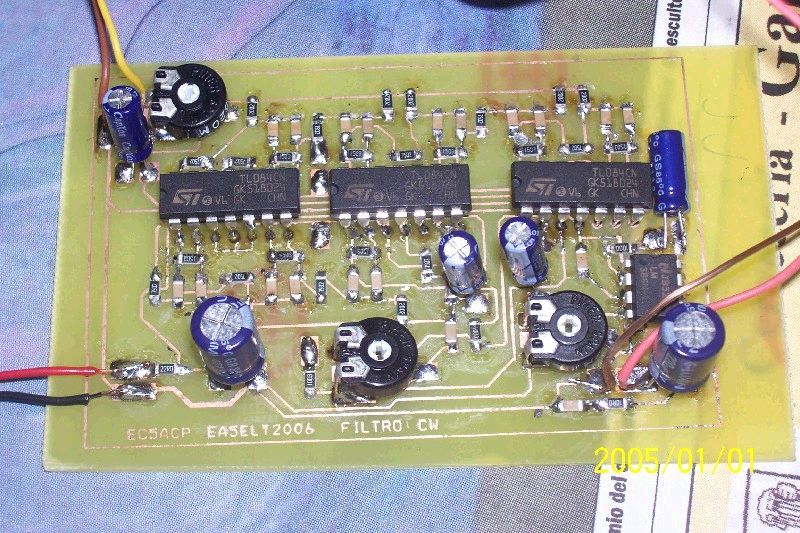

Mi placa con todos los componentes ya montados

Una vista algo más clara...

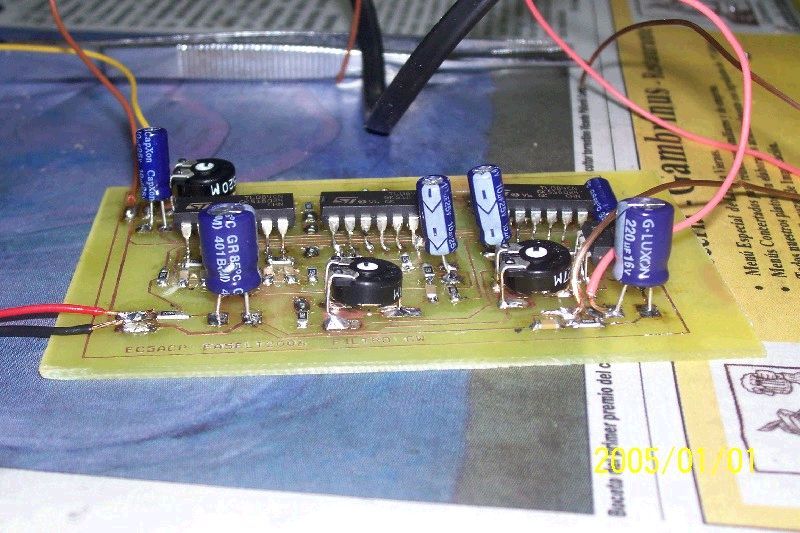

Otra perspectiva.

Otra más...