Pirograbador

www.geocities.ws/danielperez www.qsl.net/lw1ecp

Ing. Daniel Pérez LW1ECP

fb: Daniel Ricardo Perez Alonso contacto:

danyperez1{arrroba}yahoo.com.ar

En

la web hay varios proyectos caseros de pirograbadores. Una idea

bastante usada es hacer pasar corriente por dos agujas de jeringas,

las que se tocan en las puntas. No lo armé, pero prejuzgo que tras un

tiempo de uso el contacto entre puntas se debe volver errático por el

óxido y la suciedad acumulada. Además, algunas de las implementaciones

usan una batería de 9V, la que tiene corta vida ya que

prácticamente está trabajando en cortocircuito.

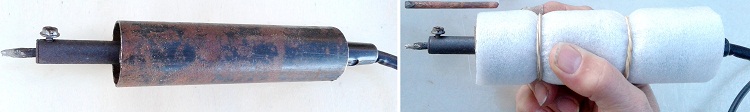

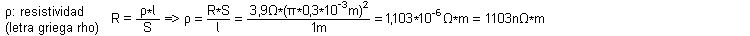

Probé,

por qué no, mi soldador de 40W con una punta reservada sólo para usarla con

madera. El resultado fue aceptable, la temperatura algo baja obliga a

trabajar lento. Pero el problema es la distancia entre la punta y el

lugar donde se agarra el mango, lo que dificulta tener buen control

sobre los movimientos. Para poder agarrar más cerca de la punta (sin

ligar quemaduras de 4o grado) agregué un caño para prolongar el mango

hacia adelante, y recubierto de guata para aislar el calor. Aun así,

tras un rato se hacía imposible seguir usándolo. Además de resultar voluminoso para agarrar.

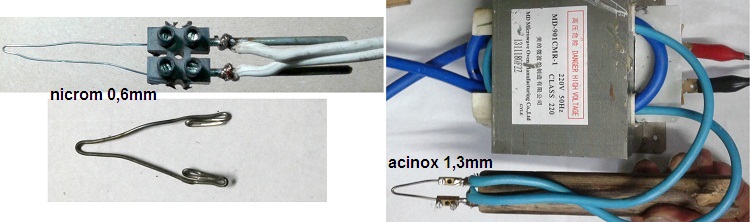

La

prueba siguiente fue con un alambre de nicrom (nichrome) de D=0,6mm, usado en una máquina embolsadora del trabajo. Su

resistencia la medí en aprox. 3,9 ohm/m. Para poder conectar y afirmar la

punta usé dos bornes a tornillo, del otro lado puse dos cabos sobrantes

de remaches pop que inserté en un trozo de palo de escoba. Lo alimenté

con menos de 3Vca: la mitad de un trafo de filamento con punto medio,

al que regulé el primario con un dimmer. Bastaba para ponerlo al rojo.

Al

principio lo corté como en la 1a foto pero era demasiado largo y se

doblaba mucho al apoyar, luego lo reduje a 20+20mm medidos desde que

abandonan el borne.

Aun

así me seguía resultando blando. Además su temperatura bajaba mucho al

tocar la madera: en el momento de contactar la quemaba, e

instantáneamente se enfriaba tanto que luego hacía falta moverlo

lentamente para que siguiese quemando. Hacía falta un alambre del orden

de

1mm, diámetro que ya no es tan común. Podría usarse otro metal?

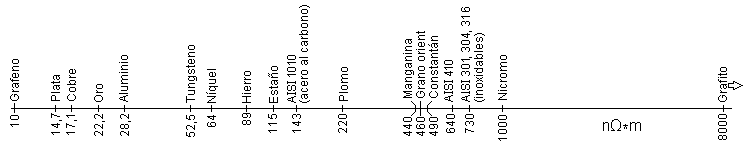

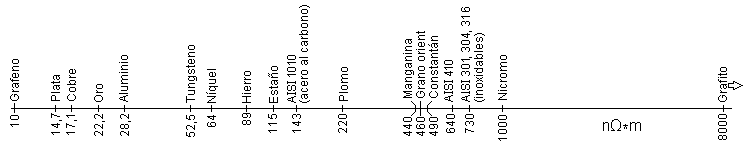

Esta es

una tabla de resistividades armada con valores encontrados en web.

Algunos son muy variables según la fuente, a veces debido a

tratamientos térmicos o mecánicos. En particular el grafito resultó muy

inconsistente:

No

me gusta el cobre, su resistividad es sólo 1,7% del nicrom, lo que

obligaría a hacer circular una corriente mucho mayor (con una tensión

proporcionalmente menor a igual potencia), aunque en los soldadores

Vesubio la punta es de cobre. El hierro se oxidaría fácilmente. Pero

veo que el acero inoxidable anda bastante cercano al nicrom, las

resistividades encontradas para los varios % de níquel y demás son

bastante parecidas. Tenía un alambre inoxidable de D=1,3mm, no recuerdo

su procedencia, y lo probé con éxito. En la foto de la derecha está

conectado a 1 espira en un trafo de horno de microondas con un cable de

generosa sección, el celeste (ignorar el azul, era una prueba para

soldar por punto). 1e = 2,8Vpp con osciloscopio

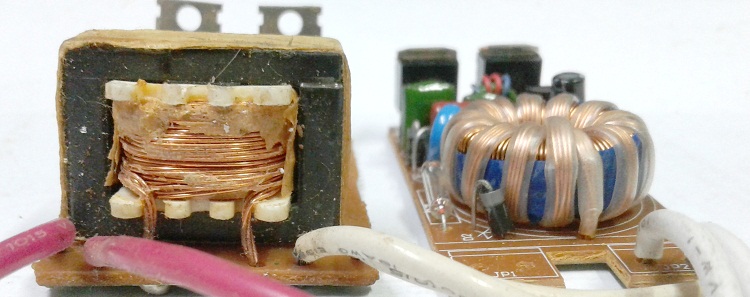

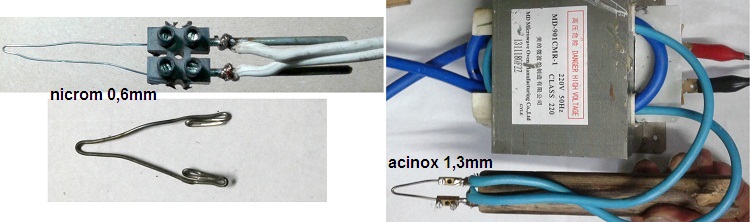

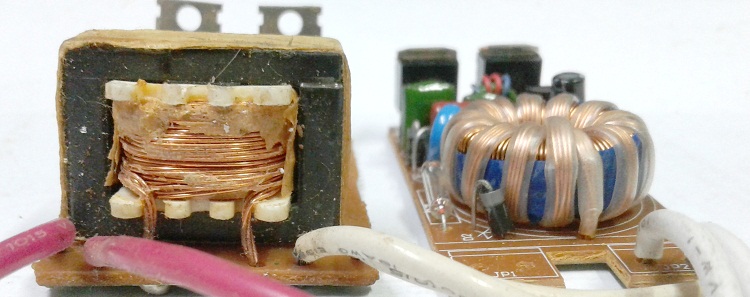

Bien. Ahora a miniaturizarlo, tratando de que

todo sea una única unidad. Decidí probar con un 'trafo electrónico' para lámpara

dicroica (halógena) de 12V 50 o 60W, con el secundario modificado para tener

menos tensión. Algunos modelos tienen un trafo de ferrite con núcleo EE o EI, y

en otros es un toroide.

Elegí una

con toroide para no tener que desarmar el núcleo. El secundario original era de

14 espiras, o sea poco más de 1 espira por cada volt eficaz. Lo dejé sin

conectar, y encima agregué 1 espira. Para no tener que desprender el toroide de

la plaqueta, hice un agujero en ésta e hice que el alambre diera la vuelta

incluyendo a la plaqueta. La punta calentaba poco. Con 2 espiras fue adecuado

para llegar a ponerla al rojo sombra. Esta diferencia con respecto al trafo de

microondas muy probablemente se deba a que el acero tiene mayor resistencia en

los 30 o 50kHz de la fuente por el efecto pelicular, lo que obliga a subir la

tensión.

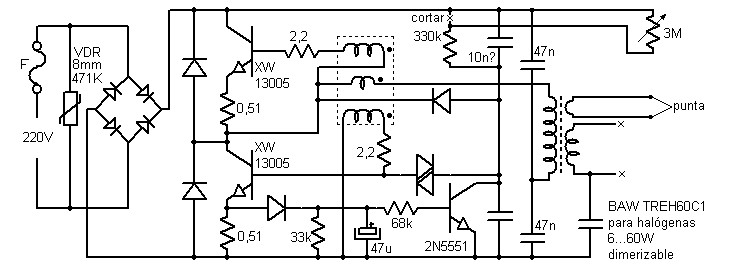

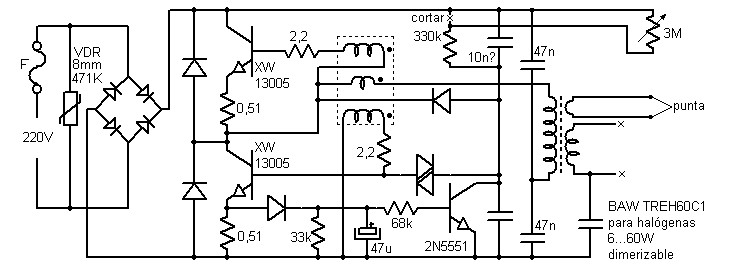

Para

poder controlar la temperatura se optó por variar el retardo con que el diac

dispara al oscilador de potencia tras cada cruce por cero. Para ello se

intercaló un potenciómetro de 3 megohm en serie con el R de 330k. No me pregunte

cómo me había llegado un pote de valor tan extraño. Si se desea duplicar el

circuito mejor será usar una llave de 5 posiciones conmutando resistores fijos.

El prototipo en prueba, y terminado.

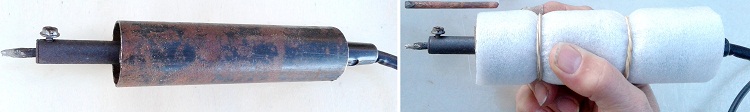

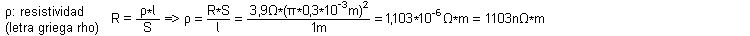

Apéndice: medir la resistividad de varios alambres

En 1m del nicrom con D=0,6mm (r=0,3mm) se midió R=3,9 ohm:

El alambre de acero inoxidable, D=1,3mm de diámetro: haciéndole pasar 1A mido 62mV sobre un tramo de 10cm

S = pi * (1,3e-3)^2 / 4 = 1,3273e-6

rho = R * S / l = 62e-3 * 1,3273e-6 / 0,1 = 823e-9 ohm*m

En cambio, un

'alambre portante' sacado de un coaxil, de 10cm, que casualmente también tiene 1,3mm, caen 15,8mV

Una *posible* fuente para el alambre de acero

inoxidable es el usado en soldadura MIG.