|

Publicado en Orbe, Año XII, No. 18, Oct. 2 2010

Imanes modernos A. González Arias

El hierro (Fe) y el boro (B) son elementos muy conocidos de la Tabla Periódica; por otra parte, el neodimio(Nd) pertenece al grupo de las Tierras Raras y no se encuentra libre en la naturaleza. Sólo aparece en algunos minerales, mezclado con otros miembros del grupo de similares propiedades químicas. “Tierras Raras” da a pensar que se trata de elementos muy escasos en la corteza terrestre, pero no es así. El nombre surgió en los inicios del siglo XX porque rara vez se usaban para algo; era muy difícil separarlos. En realidad, el neodimio es más común que el plomo, y el más escaso del grupo -el tulio- abunda más que el oro. En 1982 la General Motors Corporation (GMC) y la compañía japonesa Sumitomo descubrieron como fabricar imanes muy potentes, empleando una aleación de composición Nd2Fe14B, que proporciona mejores propiedades que cualquier otra conocida. Como ventaja adicional, su fabricación resulta más barata que la de sus antecesores más cercanos, los de aleación Samario-Cobalto. Poco después la GMC fundó la empresa Magnequench para dedicarla exclusivamente a los imanes, y la Sumimoto pasó a ser parte de la corporación Hitachi. Las tecnologías empleadas por ambas compañías eran diferentes, cada una con sus ventajas y desventajas.

Pegados o sinterizados La GMC introdujo el método de solidificación rápida: el material fundido se vierte en un cilindro que rota a gran velocidad para ser enfriado bruscamente y evitar la oxidación. La cinta larga y fina que se obtiene está compuesta de granos nanométricos, orientados al azar en todas direcciones. Una vez pulverizada, se mezcla con un aglutinante estable y se conforma en prensas y moldes adecuados. También se puede conformar por inyección, en un extrusor similar a una máquina de hacer churros o fideos. De esta manera se obtienen las piezas que después serán magnetizadas y convertidas en imanes. Se conocen en el mercado como ‘imanes pegados’ (bonded magnets). El método de la Sumimoto empleaba la sinterización, un procedimiento usual en la pulvimetalurgia. La mezcla de los polvos precursores, conformada en frío, se calienta a alta temperatura para que reaccione y solidifique sin llegar a fundirse. Durante el proceso se usa una atmósfera reductora para impedir la oxidación. Estos imanes se conocen como ‘sinterizados’ y son más sensibles a la corrosión que los pegados. Para controlar la oxidación a largo plazo, se añaden al imán capas de laca o de alguna aleación protectora. Una posibilidad tecnológica adicional es la de aplicar a los polvos un proceso de prensado en caliente (hot pressing) que proporciona imanes más densos y con mayor energía. La energía magnética por unidad de volumen es una medida de la intensidad del campo magnético asociado al imán y de su habilidad para interaccionar con otros materiales. Su valor en los imanes sinterizados llega a ser de 50 a 100 veces superior a la de los imanes convencionales de ferrita o aleación AlNiCo. Los de ferrita, formados a partir de la mezcla de óxidos de estroncio (o bario) y hierro, se comercializaron en los años 50 del siglo pasado y aún se usan intensivamente en audífonos, bocinas, microventiladores, cierres de refrigeradores y muchas otras aplicaciones. El AlNiCo se conoce desde 1930 y también se sigue usando. La tecnología de los imanes pegados de NdFeB permite fabricar piezas de forma muy compleja, poco viables mediante sinterización, pero sufre la desventaja de proporcionar propiedades magnéticas inferiores. Su energía alcanza, a lo sumo, sólo la cuarta parte del valor máximo que puede adquirir un imán sinterizado -aunque ese valor aún resulta mayor que la energía de las ferritas o el AlNiCo-. Se producen unas 50 000 toneladas de imanes de NdFeB todos los años, mayormente en China y Japón; de ellos, un 90% son sinterizados.

La magnetización técnica Los imanes sintéticos existen gracias a que muchos materiales tienen la propiedad de ‘recordar’ su estado previo de magnetización. Un enrollado de alambre en forma cilíndrica (bobina o solenoide), por el que circula una corriente eléctrica, es capaz de generar un campo magnético que desaparece cuando la corriente cesa. Si uno de esos campos se aplica a un material con las propiedades magnéticas adecuadas hace que éste, a su vez, genere su propio campo magnético externo. Ese campo propio no desaparece al desconectar la corriente. Se obtiene así un imán permanente, que mantendrá un campo magnético residual en sus alrededores después de retirar la bobina. Existen diversas formas de magnetizar (lineal, radial, diametral u otras), en dependencia de la futura aplicación que tendrá el imán. El campo residual puede ser afectado por factores como la temperatura, los campos externos intensos, los choques, tensiones, vibraciones, radiaciones y el tiempo transcurrido. Los primeros imanes sintéticos tendían a desmagnetizarse muy fácilmente; los actuales conservan casi invariables sus propiedades magnéticas con el paso del tiempo. Tampoco son afectados sensiblemente por los demás factores mencionados, excepto en casos extremos.

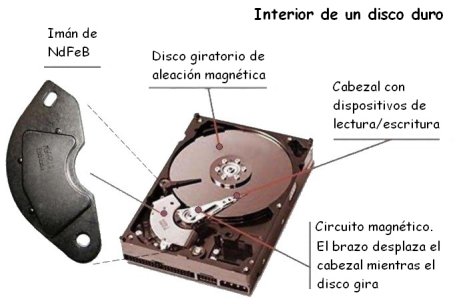

¿Cuál es el origen del campo magnético? Los electrones que integran átomos y moléculas poseen de por sí propiedades magnéticas (como también poseen masa y carga eléctrica). Cada electrón se comporta como un imán en miniatura, lo que confiere propiedades magnéticas intensas a los átomos de algunos elementos y compuestos a nivel microscópico. En un sólido donde existan átomos de este tipo, su orientación al azar hace que la suma magnética promedio en todo el material se anule, y el magnetismo no se detecta fuera del sólido. Pero al aplicar un campo externo intenso se crea un orden magnético en el interior del sólido, que crea el campo externo propio mencionado anteriormente. Si el material es el adecuado, ni el orden magnético interno ni el campo propio asociado desaparecen al retirar el campo externo, y el sólido se convierte en un imán. Los imanes de NdFeB han ido reemplazando a los de otros tipos en muchas aplicaciones, pues se alcanzan las propiedades deseadas con mucha menor masa y volumen. Eso ha permitido reducir el tamaño de muchos dispositivos y emplearlos masivamente. Por ejemplo, en algunos modelos de autos, los pequeños y potentes motores que regulan los cierres de puertas y ventanillas o mueven los limpia-parabrisas contienen, en total, cerca de 1 kilogramo de imanes de NdFeB. |